流程图 / PFMEA / 控制计划怎么配合?审核必看 4 个关键点

过程流程图、PFMEA和控制计划是确保产品质量和生产过程稳定性的关键文件。它们之间存在着紧密的关联,理解这些文件的关系对质量管理体系的实施至关重要。

在审核过程中,尤其要关注这几个文件的一致性和合理性,确保生产过程中每一步都能被有效控制,从而达到预期的质量目标。

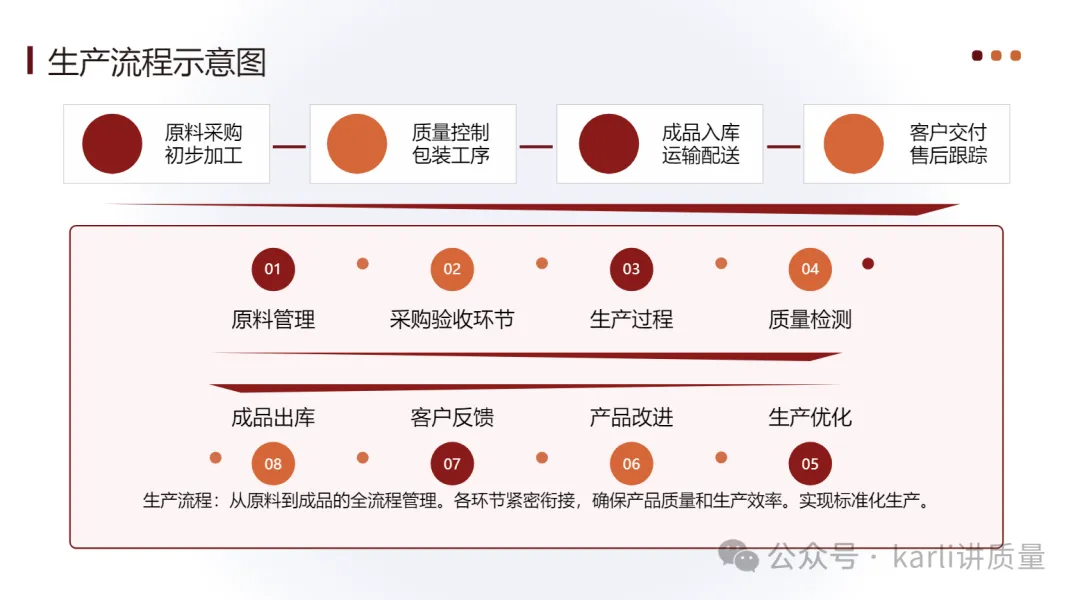

过程流程图:让你看清整个生产过程

过程流程图,是用来展示从原材料到成品的整个生产流程的文件,它帮助我们一目了然地看到每个工序和步骤之间的关系。这份文件的作用不仅仅是描述流程,它还是质量管理体系的基础。具体来说,过程流程图有三个核心作用:

全局视角:它提供了一个清晰的生产流程图谱,让我们能从整体上理解每个步骤的执行顺序,避免过程中的断点。 潜在问题的预警:通过它,我们能在设计和生产初期发现潜在的薄弱环节和风险点,不至于等到出问题时才去“修修补补”。 PFMEA和控制计划的基础:所有的风险识别和控制措施都要基于它。流程图为PFMEA和控制计划提供了框架,帮助我们清晰地梳理出每个环节的潜在风险,并采取相应的控制措施。

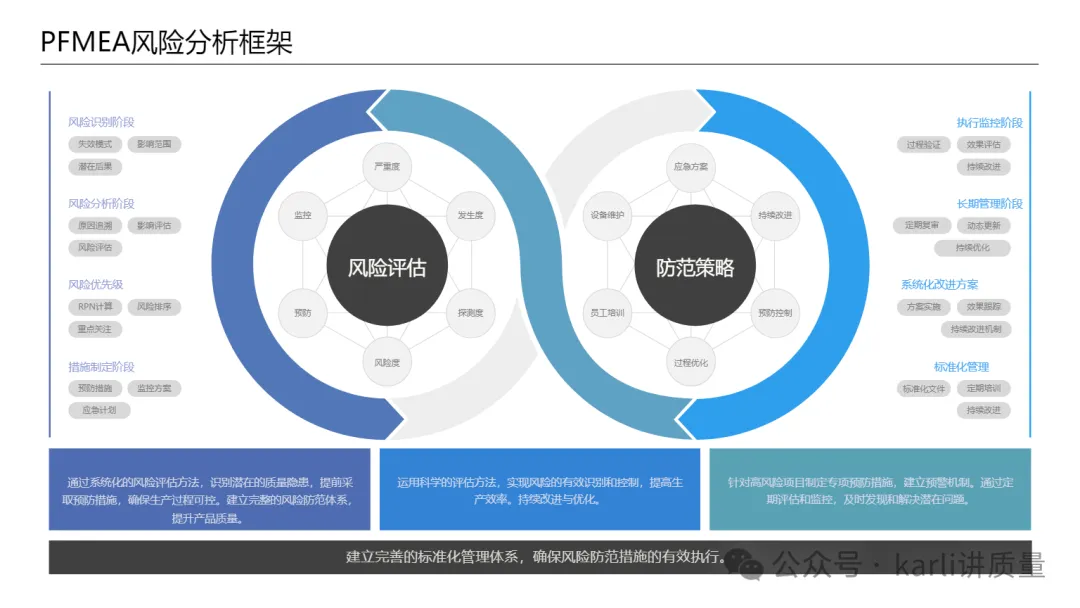

PFMEA:识别风险,打好提前量

PFMEA是基于过程流程图展开的,目的是识别每个工序可能出现的失效模式,找出它们的根源,分析这些失效模式对产品和生产过程的潜在影响。通过系统的分析,我们能精准识别出高风险的环节,并提前采取措施予以防范。

PFMEA的核心是通过以下三项指标评估每个失效模式的风险:

严重度(Severity, S):失效模式对产品或过程的影响有多大。 发生度(Occurrence, O):失效模式发生的频率。 探测度(Detection, D):现有控制措施发现失效模式的能力。

通过这三个维度的打分,得出一个风险优先级数值(RPN),然后根据RPN高低,针对性地采取措施,降低高风险失效模式的发生几率。

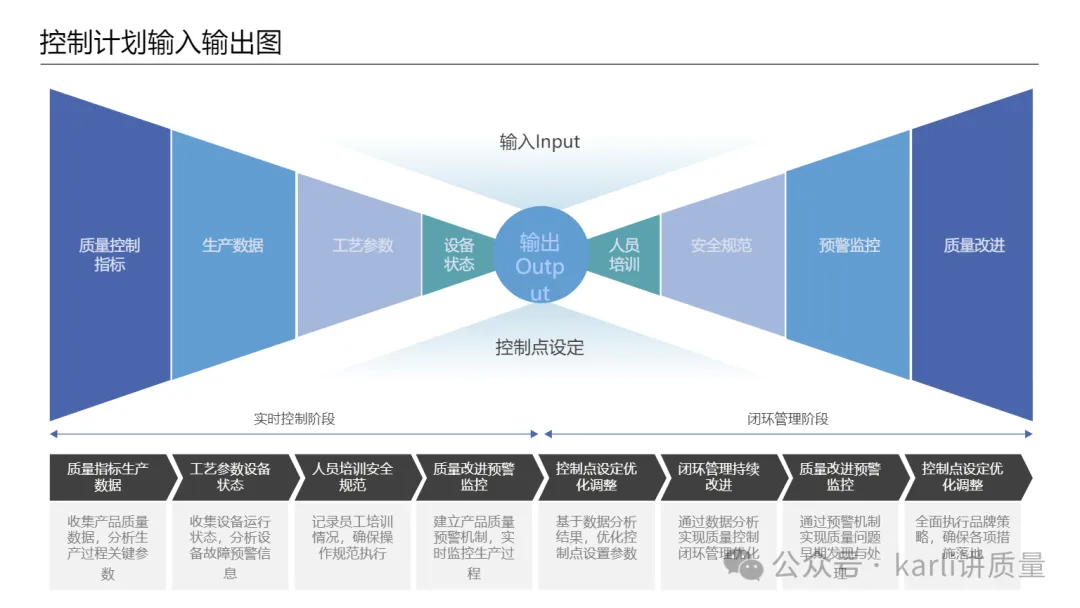

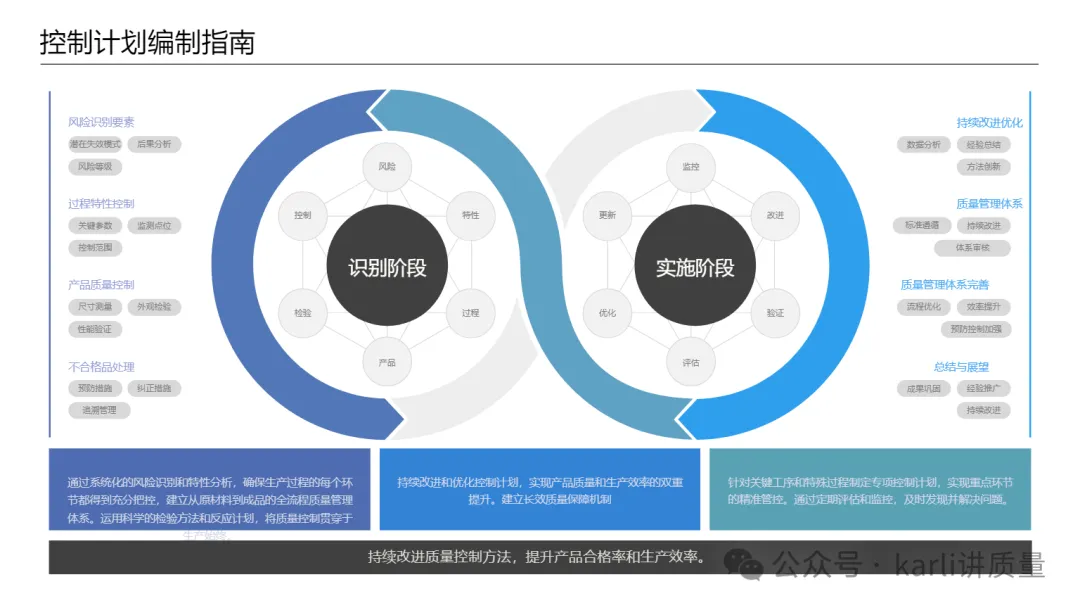

控制计划:落实控制措施,确保稳定

控制计划就是根据PFMEA的分析结果,制定出来的具体控制措施,确保每个生产环节都能得到有效的监控和管理。控制计划具体列出了需要控制的产品特性、检验方法以及不合格品的处理措施。具体来说,控制计划包含以下几个部分:

控制特性:这包括产品特性(比如尺寸、外观)和过程特性(比如温度、压力等)。 检验频率与方法:生产过程中每个环节需要检验的频率,以及使用的测量工具和方法。 反应计划:如果出现不合格品,控制计划里必须列出当即采取的纠正措施,并防止类似问题的再次发生。

控制计划和PFMEA之间是“从理论到实践”的桥梁。简单来说,控制计划的所有措施都是针对PFMEA中识别出的高风险失效模式展开的,确保能在生产过程中有效预防和控制风险。

审核中的重点:审出实效,不能忽视细节

在进行质量管理体系审核时,最重要的是确保过程流程图、PFMEA和控制计划三者之间的一致性、合理性和有效性。要审的内容可不少,细节上的问题更是不可忽视。下面是几个关键的审核重点:

过程流程图与PFMEA的匹配度:

审查每个环节是否都被涵盖:过程流程图描述了生产的每一个环节,PFMEA的失效模式分析应该涵盖图中的每个步骤。 是否有遗漏或分析不合理的地方:如果某些重要工序没有在PFMEA中进行风险评估,那潜在的风险就会被忽略。 PFMEA与控制计划的匹配度:

控制措施是否针对高风险失效模式:审核时,要检查控制计划中是否针对PFMEA中识别出的高风险失效模式采取了有效的控制措施。如果PFMEA中某个环节的风险较高,控制计划就应该提供相应的强化措施(如更频繁的检查、更高标准的检测等)。 控制方法是否合理有效:如果PFMEA中的失效模式发生度较高,那么控制计划就需要采用更严格、更有效的控制措施,不能只做表面工作,比如仅仅依赖目视检查。 过程流程图与控制计划的匹配度:

控制措施是否对应生产步骤:每个生产步骤都会涉及不同的控制措施,控制计划中必须明确列出每个步骤对应的控制特性和方法。审查时,要确保这些措施与过程流程图中的步骤一致。 反应计划的有效性:

反应措施是否及时有效:控制计划中的反应措施应该具备迅速反应的能力。一旦发现不合格品,能马上采取措施防止其进入下一环节或流入市场。

结论

过程流程图、PFMEA和控制计划三者是质量管理中密不可分的“铁三角”。它们的紧密配合,形成了风险控制和质量保障的完整体系:过程流程图提供了风险分析框架,PFMEA帮助我们识别和评估潜在失效模式,而控制计划则是落实控制措施、确保质量稳定的操作手册。

在审核过程中,确保这三者的一致性和合理性,直接影响产品的质量和生产过程的稳定性。所以,每一次审核,都不仅仅是形式上的对接,而是确保风险已经被彻底识别并有效控制的关键时刻。