什么是 BOM?

在新能源汽车项目管理中,BOM(Bill of Materials,物料清单)堪称“整个项目的命脉”。

很多人把它当作一张表随便维护,其实这不仅仅是一堆料的罗列,背后牵扯的是体系完整、上线节奏、成本管控和质量风险。

作为干了十来年的工程师,今天我就从专业视角,和大家一起拆解什么是BOM、BOM为什么这么重要,以及如何把它做好。

什么是BOM?

BOM,是一套按照产品结构层级组织的零部件清单,它告诉你“这个产品由哪几级哪些组件/零件组成,每个零件用多少”。

看似简单,但它是生产、采购、工程变更、成本核算的源头数据。

新能源领域,由于模块(如电池包、电驱、电控、热管理)结构复杂,往往BOM的准确性决定了流程响应速度和产线稳定性。

为什么说BOM就是工程体系的“开端”?

一是成本核算:工程师一改零部件规格,成本就动。若BOM没及时更新,成本直接被压缩、风险累计。

二是采购计划:BOM决定采购清单,如果漏了一颗电容,量产就停线。

三是ECN变更:任何材料变更都要贯穿到BOM同步更新,否则产线只会“蒙”着干。

四是产线节奏:BOM的层级、用途、生命周期信息井然有序,产线才能合理调度、配套、保质保量生产。

BOM是工程数据驱动的核心工具。

BOM 在新能源项目的特殊性

新能源产品多模块、多供应商、多品种频繁版本迭代。

以电池包为例:

它不仅有结构件、监控管理系统,还包括多路连接器、温度感应装置、热管、冷板,每条料可能还会根据性能或成本目的切换供应商、材料版本。

这就要求BOM要精细到物料批号、版本日期、兼容方案,也要支持“版本并行”,并且与BOP(Process BOM,工艺物料清单)保持一致。

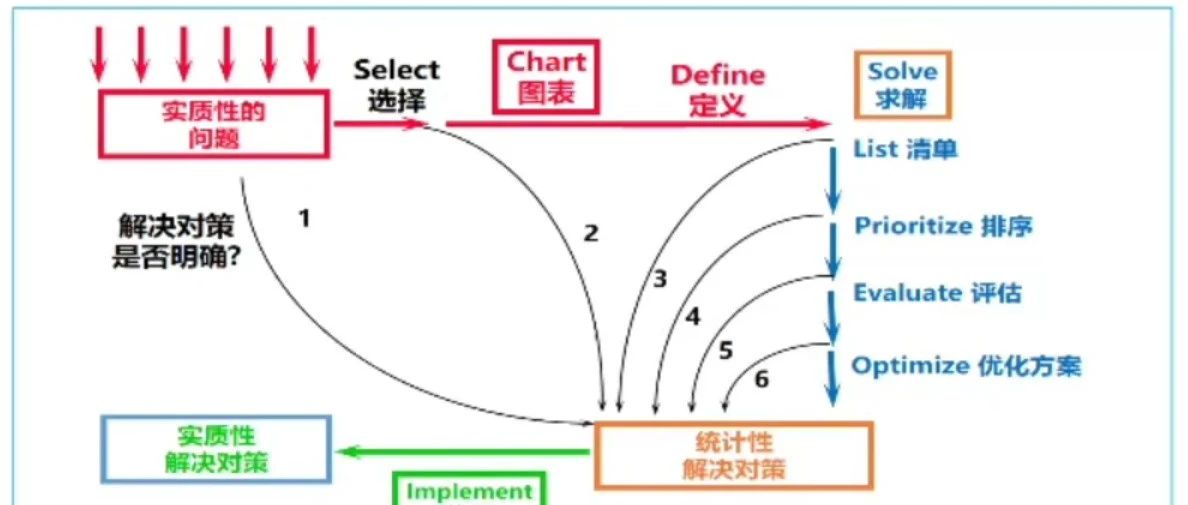

BOM 管理的典型痛点及对策

漏料率高:工程阶段常漏装固定螺孔、导热硅胶等配件。对策是搭建立体校验流程,让工程/工艺/采购三方一起“拉表”确认。

版本不一致:设计更新后现场没跟着改,就会继续用旧料。对策是ECN流程必须配BOM同步变更,由系统自动冻结并下发。

BOM太复杂无法管理:结构层级杂七杂八,查一颗料要来回翻十几级。对策是在BOM里建立“Principal”组件表,一键抓重点。

产线看不懂:下发的是编码和规格,工人啥也看不清。对策是导出BOM的时候,带上描述、物料用途、图例与样图。

BOM 与成本、采购、产线、质量的关联性

从成本角度看,BOM是“全部买入成本”的来源。

采购用它做量化、议价、下单。

产线用它做物料准备与装配计划。

试想一下,若某颗芯片漏写,成本核算误差、漏单装车、交付延期都可能发生。

质量则依赖BOM来追溯坏件批次,如果BOM条目不规范,质量追责查对料路径就成“瞎找”。

如何把 BOM 做到“有章可循”?

1.系统建模:用 PLM 或 PDM 做结构建模区分“产品级”和“工艺级”BOM,避免信息混频。

2.ECN + BOM 双驱流程:每次设计变更都配系统ECN记录,BOM同步冻结/更新/发布通知,供应商和工艺都要收到并确认。

3.版本管理与历史追踪:保留历史版本,通过版本对比功能确认变更、回退流畅。

4.持续校准机制:定际工程、采购、质量一起比对BOM数据,并生成“漏装/误装”报告。

5.易读报表:为采购、产线提供带描述、图像、供应商代码的导出格式,减少误会。

结语

把BOM做好,看着是件控件工程,但本质是在打造一个稳健的工程体系,从源头规避风险,从流程堵住漏洞。

工程师不要把它当表格,而应该把它看作项目的“大脑”。

每一次更新,都要磨出严谨性,每一次核对,都要保证无缝衔接。