为什么CPK达到1.33以上才可以进行批量生产?

Cpk ≥ 1.33 是一个被广泛认可的重要指标,无论是汽车零部件供应商还是电子元件制造商,都把这个指标视为批量生产的准入门槛。

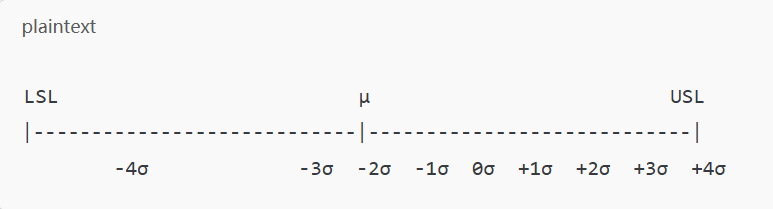

控制界限的由来

但很多人并不清楚背后的逻辑——为什么是1.33?这个数字究竟代表着什么?

今天我们就从理论到实践,拆解这个看似简单的数字背后的深层逻辑。

一、Cpk是什么?

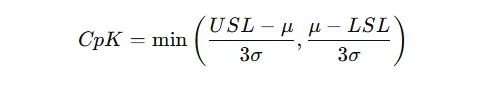

Cpk(过程能力指数)通过量化过程均值与规格限的偏离程度,衡量生产过程的稳定性。

其核心公式为:

USL(Upper Specification Limit):上规格限。

LSL(Lower Specification Limit):下规格限。

μ(过程均值):过程输出的平均值。

σ(过程标准差):反映过程波动的大小。

Cpk衡量的是过程中心(均值)与规格限之间的距离,同时考虑了过程波动(σ)的大小。

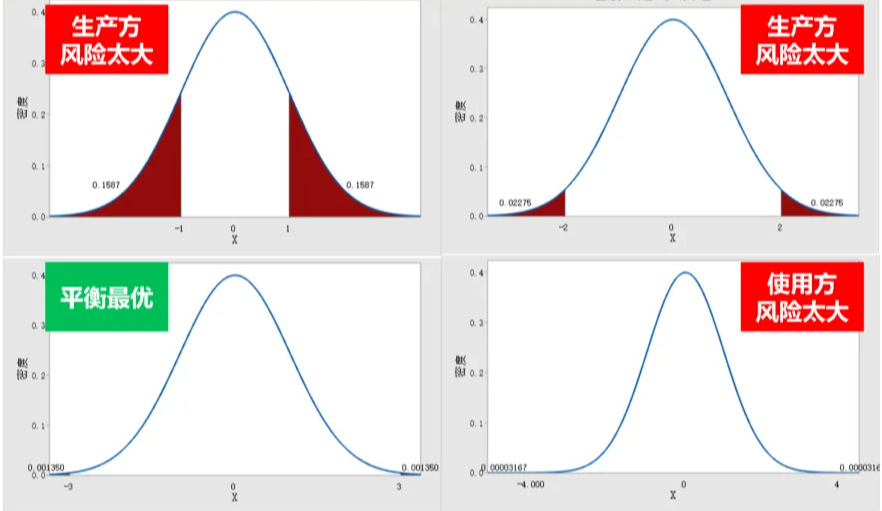

1.1 CpK的解释

当 CpK ≥ 1.33 时,过程具有较高能力保证大部分产品符合规格要求,适合批量生产。

当 CpK < 1.33 时,过程能力不足,可能导致较高的不良品率,需进行优化或控制。

1.2 背后的统计学逻辑

±1.5σ的偏移会导致理论合格率降至99.73% × (1 - 2×Φ(-1.5)) ≈ 99.38%,而Cpk=1.33恰好覆盖这一最坏情况,确保绝大多数产品符合规格要求。

CpK达到1.33时的分布情况

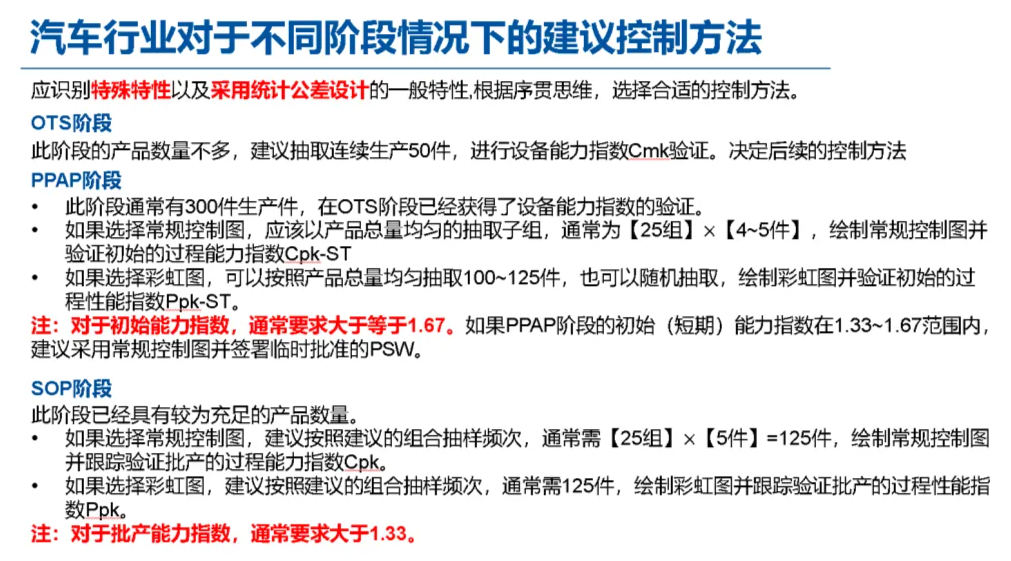

在不同生产阶段,Cpk的应用标准逐步升级,以汽车行业举例:

OTS(原型件阶段)

目标:验证设备能力(Cmk≥1.67) 方法:连续生产50件,通过DOE分析关键参数

PPAP(试生产阶段)

目标:确认短期能力(Cpk-ST≥1.67) 方法:25组×5件样本,结合控制图与MSA测量系统分析

SOP(量产阶段)

目标:长期能力(Cpk-LT≥1.33) 方法:SPC实时监控,动态调整工艺参数

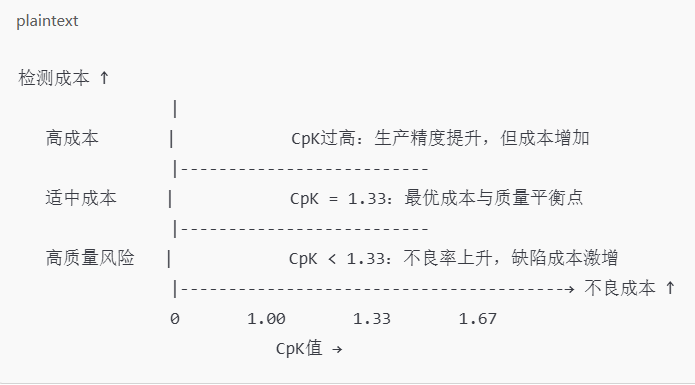

二、Cpk与成本的平衡关系

Cpk≥1.33的设定,本质上是质量与成本博弈的结果。

CpK与成本之间的关系

当Cpk<1.33时,不良率显著上升(如Cpk=1.0时不良率约0.62%),导致返工、报废和全检成本激增,形成质量与成本的双输局面。

当Cpk>1.67时,则需要投入过高成本去追求极限质,会造成过度检验和资源浪费。

而当CpK达到1.33时,约99.73%的产品在规格范围内,即:

低缺陷率:合格率接近100%,基本无需全检。

稳定性强:即使发生±1.5σ的漂移,大部分产品仍在规格范围内。

成本可控:避免过高的检测成本,同时保证产品一致性。

所以CpK ≥ 1.33可以说是质量与成本的理想平衡点,这也就是为什么Cpk达到1.33以上才可以进行批量生产的原因。

三、Cpk不足的连锁反应

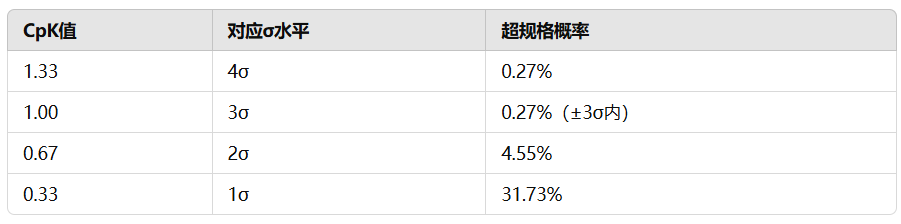

CpK值对应的缺陷率

当Cpk<1.33时,企业将面临:

质量风险:关键零部件不合格可能导致安全事故(如汽车刹车系统偏差);

成本激增:不良品增加导致返工、报废成本显著提高;可能需要进行全检,增加人工和时间成本;客户满意度下降,甚至引发索赔或订单流失;高缺陷率影响生产效率,增加设备运行负荷。

效率损失:OEE(设备综合效率)下降15%-20%,交付周期延长;

合规危机:医疗行业FDA强制要求Cpk≥1.33,汽车行业IATF 16949将Cpk<1.33列为重大不符合项。

四、系统性提升Cpk的路径

4.1 工艺优化

采用DOE(试验设计)筛选关键因子,建立参数控制带;

优化工艺参数(如温度、压力、时间),减少过程波动;

定期维护设备,减少设备运行中的异常。

4.2 设备升级

引入先进设备,使用高精度机器以减少产品尺寸偏差

应用SPC(统计过程控制):监控过程数据,及时调整。

4.3 加强培训与标准化

提升操作员的技能水平,减少人为误差;

建立标准化作业指导书,确保过程一致性。

五、结语

从丰田的"零缺陷"哲学到华为的"一次把事情做对",在全球顶尖企业都将Cpk≥1.33视为质量管控生命线的背后,是质量与成本权衡下的必然结果。

它不仅能保证99.73%的合格率,还能有效控制检测成本和质量风险。

也正是因为如此,企业才会在批量生产之前,通过优化工艺、提升过程能力等手段确保CpK达到1.33以上,以实现高质量和高效率的生产目标。