什么是QE?

什么是QE?

Q E=品质工程师(Quality Engineer)

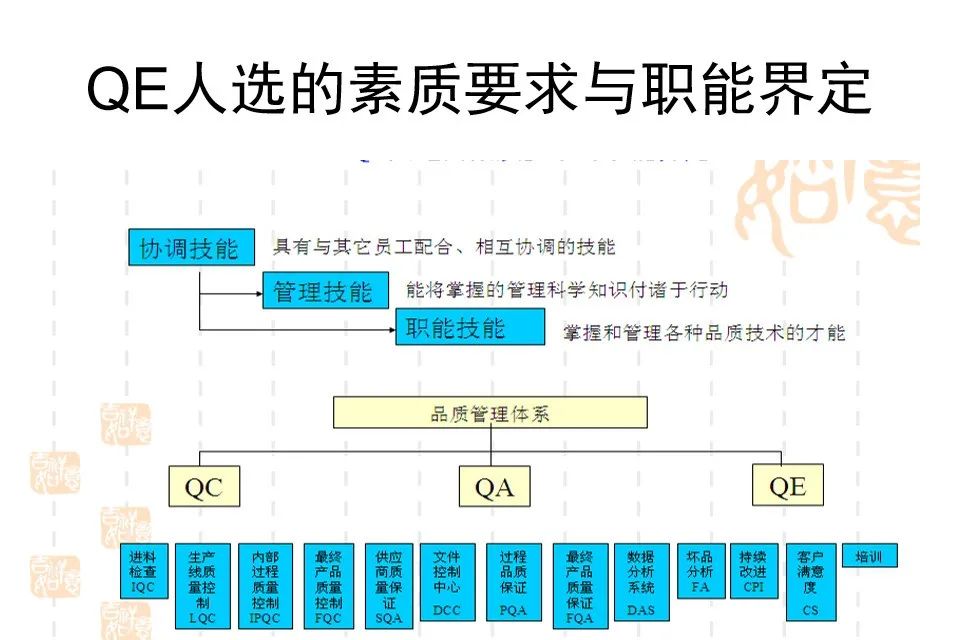

对于品管部来说,QE的作用相当于部门军师。

凡是在品管方面需要出谋划策、解决分析、检讨修改以及设立建立新项目等等事务,都是由QE完成或指导完成的。

QE管理的内容既抽象,又具体,既普通,又独特。针对不同的事情,其表现形式也不一样,所以,QE是灵活多变的。

要做好QE工作,不仅要八面玲跳,还要经验丰富。

品质工程师的职责如下:

1.负责从样品到量产整个生产过程的产品品质控制,通过测试、控制及改进流程这三个方面来提升产品品质;

2.负责解决产品生产过程中所出现的品质问题,处理产品的品质异常和品质改善;

3.产品的品质状况跟进,处理客户投诉并提供解决措施;

4.制定各种与品质相关的检验标准与文件.

5.指导外协厂的品质改善,分析与改良不良材料;

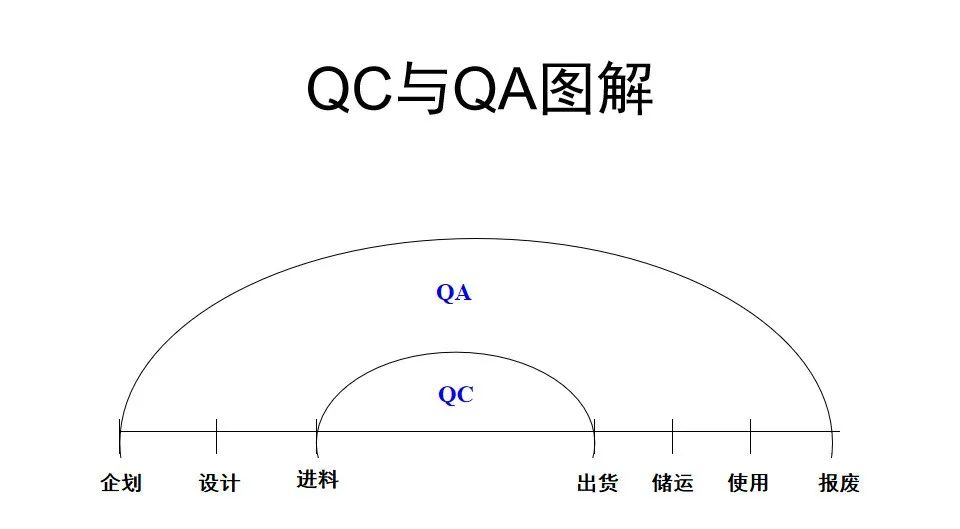

QI、QC与QA的区别

QI (Quality Inspection)

以某些方法来测试产品,并将其结果与判定基准比较,以确定各个物品为良品/不良品,或各产品批为合格批/不合格批,将好与坏分开。

QC (Quality Control)

为了经济地制造出符合消费者要求品质的产品或服务的方法体系

不仅要分开好与坏,还要将其回馈并跟踪改善。

QA (Quality Assurance)

为了保证充分满足消费者所要求的品质,所进行的系统性活动。

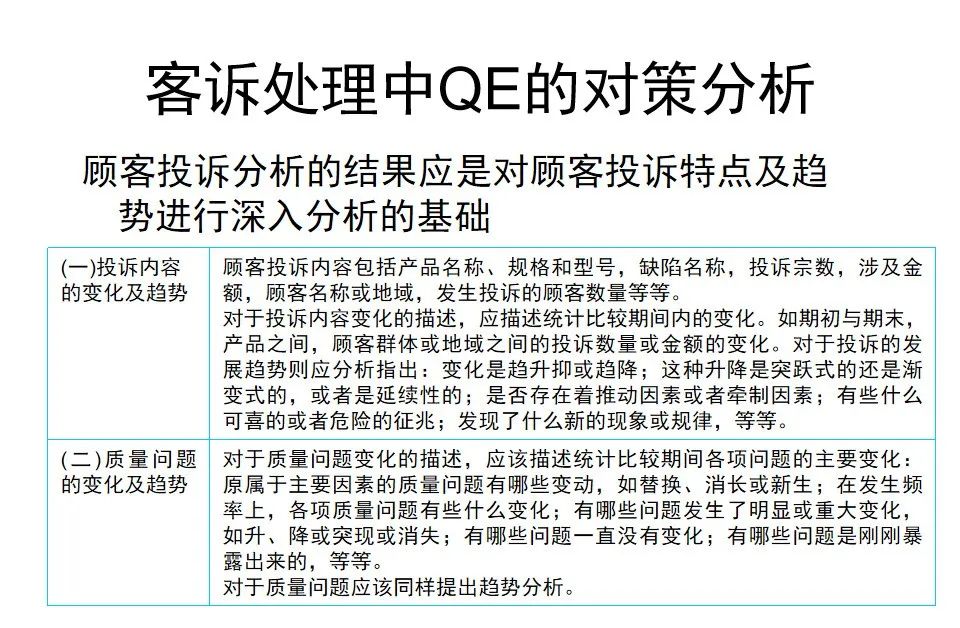

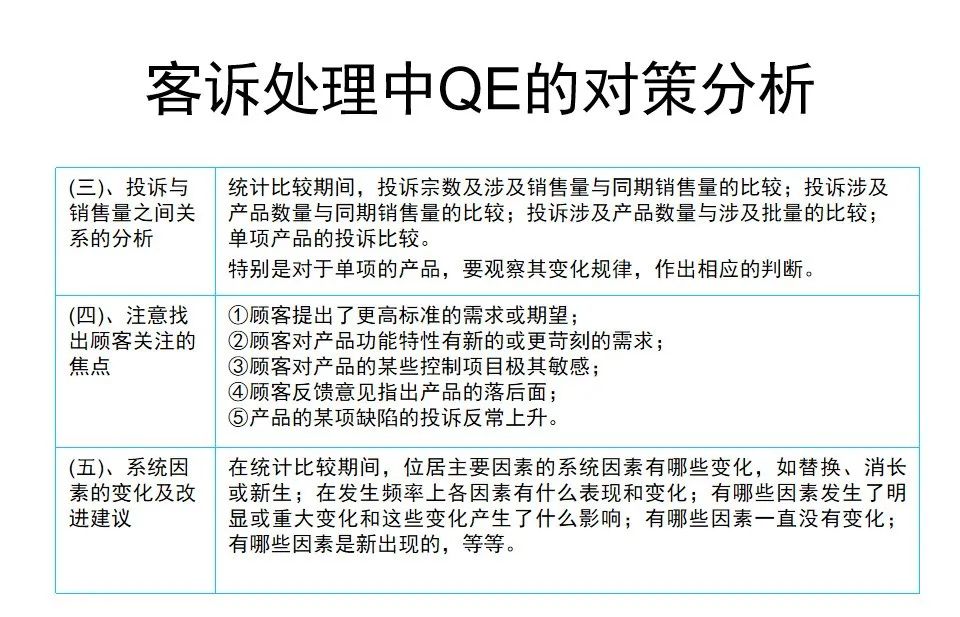

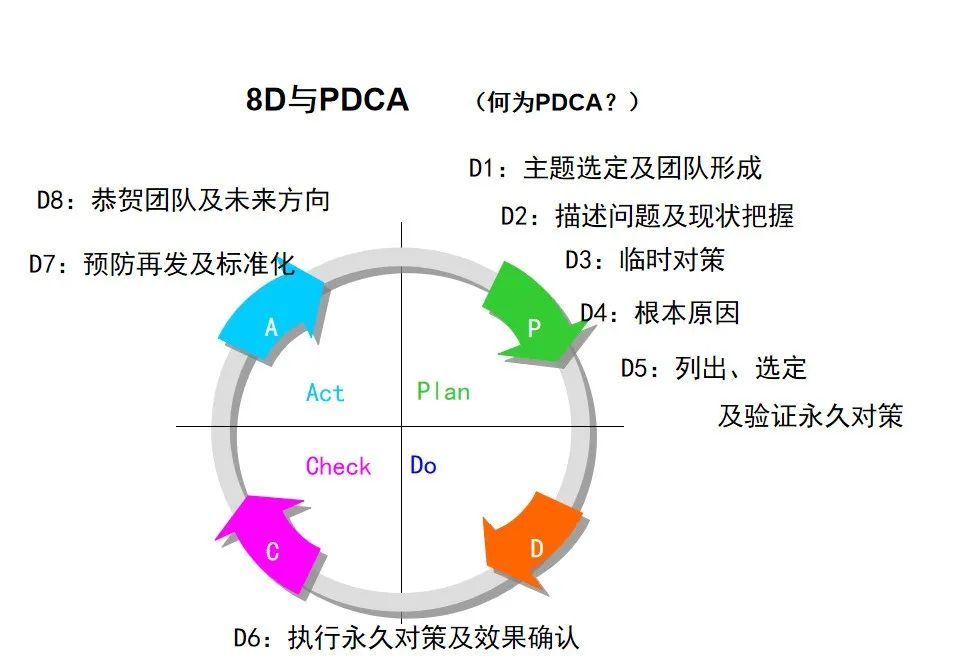

客诉处理中QE的对策之——8D报告

一个问题想要快速解决,最重要的就是找到问题的根源,,这个时候我们就可以用5W1H和5why分析法

5W1H分析法:

what事件

when时间

where地点

who谁

why为什么

how怎样

5why分析法-问5个问题:

基于已知的信息,问第一个问题,得到答案:然后基于已知信息和第一个问题的答案,问第二个问愿…这样重复5次

报告形式-8D报告

在这里还要了解几个概念:

纠正 correction(临时措施/围堵措施/围堵行为)

为消除已发现的不合格所采取的措施

注1:纠正可连同纠正措施一起实施。

注2:返工或降级可作为纠正的示例。

纠正措施 corrective action(长期措施)

为消除已发现的不合格或其它不期望情况的原因所采取的措施

注1:一个不合格可以有若干个原因。

注2:采取纠正措施是为了防止再发生,而采取预防措施是为了防止发生。

注3:纠正和纠正措施是有区别的。

预防措施 preventive action

为消除潜在不合格或其它潜在不期望情况的原因所采取的措施

注1:一个潜在不合格可以有若干个原因。

注2:采取预防措施是为了防止发生,而采取纠正措施是为了防止再发生。

QE如何管理不合格品?

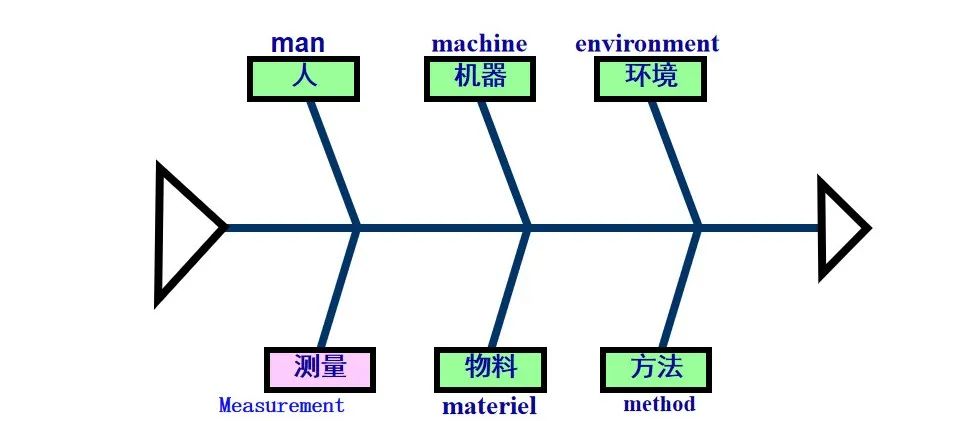

(一)不合格品产生的原因

1.产品开发、设计

2.机器与设备管理

3.材料与配件控制

4.生产作业控制

5.质量检验与控制

(二)不合格品的控制措施

1.明确检验员职责和不合格品标识方法

QC按产品图样和加工工艺文件的规定检验产品,正确判定产品是否合格,对不合格品作出识别标记,并注明拒收原因。

2.明确不合格的隔离方法

对不合格品要有明显的标记,存放在工厂指定的隔离区,以避免与合格品混淆或被误用,并要有相应的隔离记录。

3.明确不合格品评审部门的责任和权限。

不合格品不一定是废品,对不合格程度较轻,或报废后造成经济损失较大的不合格品,应从技术性方面加以考证,以决定是否可以在不影响产品适用性或客方同意的情况下进行合理利用,或返工、返修等补救措施。

4.明确不合格品处置部门的责任和权限

根据不合格品的评审与批准意见,明确不合格品的处理方式及承办部门的责任与权限。

5.明确不合格品的记录方法

为便于对不合格品的分析与追溯,分清处理责任,对不合格品的性质、程度、处理方式及返工、返修情况,作出详细的记录,并纳入质量档案管制,以备考证。

(三)不合格品的标识与追溯

1.标识的分类:

(1)标识牌(待验区、返工区);

(2)标签或卡片;

(3)色签(绿色代表受检产品合格,黄色代表暂时无法确定,红色代表产品不合格)。

2.标识的应用:

进料检验发现的不合格品。

过程检验发现的不合格品。

最终检验发现的不合格品。

客户发现的不合格品。

(五)不合格品的纠正措施

1.采取纠正措施,不能仅局限于发生了不合格品才去查找原因的事后处理,更应重视生产中可能出现不合格品的事前预防措施,将不合格品控制在生产过程中。

2.PDCA(计划、实施、检查、纠正)确认原因与评估必要的措施、决定与实施必要的措施、记录的结果、审查预防措施;

3.按照“原因要查出,责任要分清,纠正措施要落实”的原则进行;对于纠正及预防措施必须在“实施前加以评价”,“实施中加以跟踪”,“实施后加以验证”。

(六)不合格品的预防措施

1.制定不合格品控制办法(规定不合格品的标识、隔离、评审、处理和记录办法,并进行培训)﹔

2.明确各部门、岗位的作业规范;

3.明确部门之间,岗位之间,上下工序之间的接口;

4.制定质量标准;

5.制定检验部门职责及作业规范;

6.加强对不合格现象的统计分析,以防止不合格现象的重复发生;

7.加强员工的质量意识培训。

希望用我成功的经验,帮助千千万质量人上岸!

让我们一起在职场上发光发热,成为那个不可或缺的存在!