如何应用精益生产在企业中降本增效?

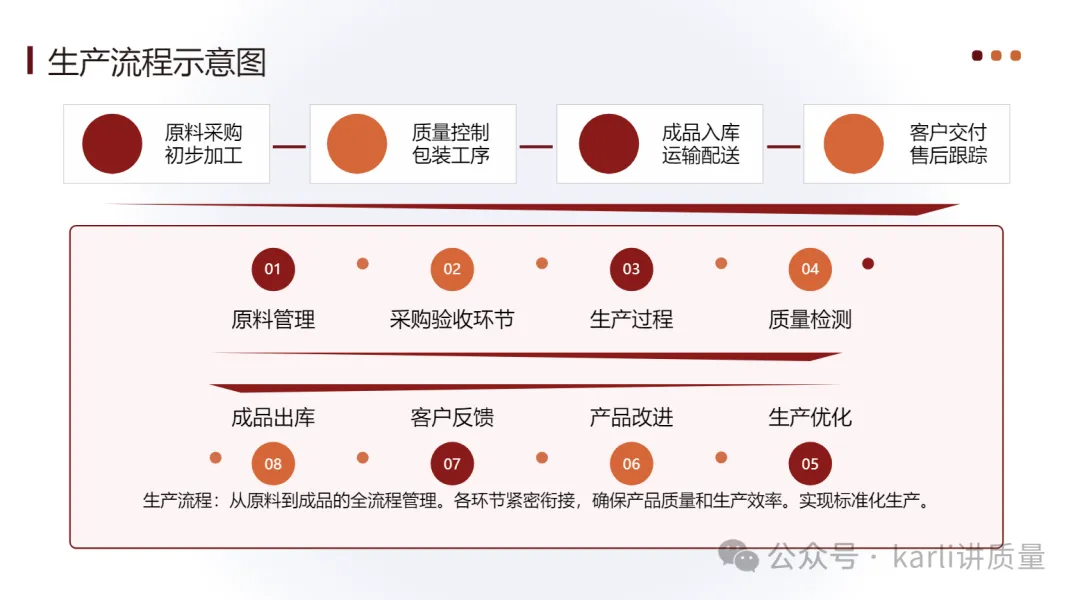

精益生产的核心在于价值流分析,这是一种识别和消除生产过程中不增加价值的步骤的方法。通过对生产流程的细致审查,企业能够发现并剔除那些不必要的工序、过度的库存、等待时间以及其他形式的浪费。这种精简流程的做法不仅减少了资源消耗,也缩短了产品从原材料到成品的周期时间,从而降低了整体成本。

持续改进是精益生产的另一大支柱。企业鼓励员工积极参与改进活动,不断寻找提升效率和减少浪费的机会。这种文化的培养有助于建立一个自我完善的生产系统,其中每个员工都成为成本控制的贡献者。通过小范围的试验和快速的反馈循环,企业能够逐步优化操作,实现长期的成本节约。

精益生产强调质量管理,认为质量是制造出来的,而不是检查出来的。通过采用如六西格玛等质量管理工具,企业能够在生产初期就预防缺陷的产生,减少返工和废品,这不仅提升了产品质量,也大幅度降低了因质量问题引起的成本损失。

此外,供应链管理也是精益生产中不可忽视的一环。通过与供应商建立紧密的合作关系,实现及时供货(JIT),企业可以减少库存成本,避免过剩库存带来的资金占用和风险。同时,供应商的质量改进也能直接影响到最终产品的质量,进一步降低成本。

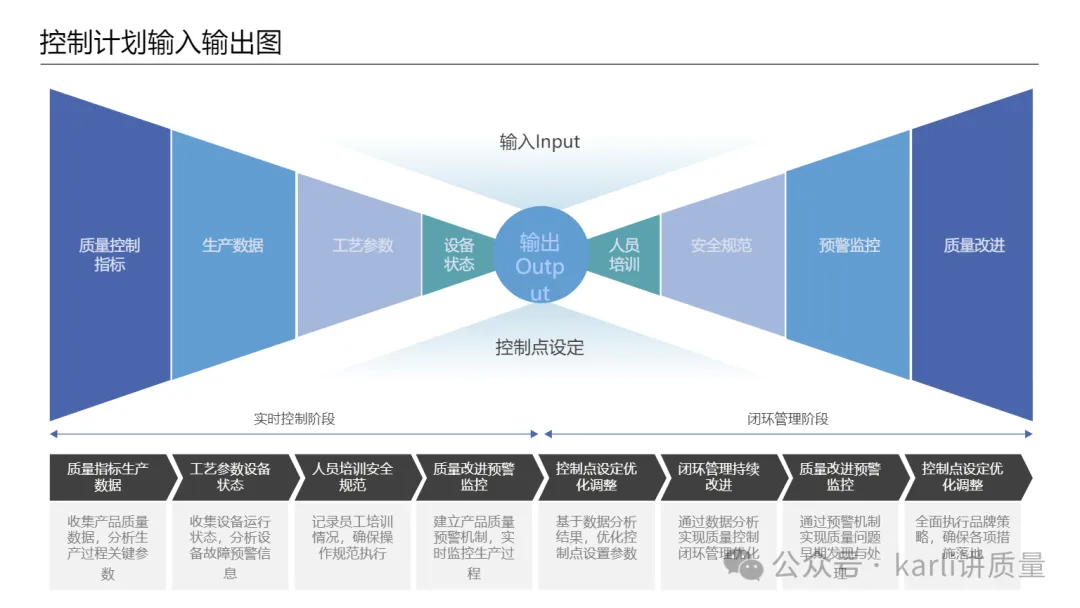

技术的应用在精益生产中扮演着关键角色。自动化和信息技术的结合使得生产过程更加智能化和高效。例如,使用传感器和数据分析工具可以实时监控生产线,预测维护需求,减少停机时间,从而提高生产率并降低成本。

精益生产通过价值流分析、持续改进、质量管理、供应链协同和技术应用等多个途径,为企业提供了一个全面的框架来降低成本。这些方法不仅有助于企业在短期内节省开支,更重要的是,它们促进了企业长期的可持续发展和竞争力的提升。随着全球经济一体化程度的加深,精益生产的理念和方法将继续在全球范围内推广和应用,帮助企业应对不断变化的市场挑战。