精益生产的概念和核心原则是什么?

制造业企业面临着前所未有的挑战。如何在保证产品质量的同时,降低成本、提高生产效率,成为企业亟需解决的问题。在此背景下,精益生产作为一种先进的生产管理理念,凭借其独特的优势,在全球范围内得到了广泛推广和应用。本文将深入探讨精益生产的概念、核心原则、实施步骤以及对企业的重要意义。

一、精益生产的概念

精益生产(Lean Production),起源于日本丰田汽车公司,是一种追求生产流程最优化、减少浪费、提高生产效率的生产方式。它强调以客户为中心,通过持续改进生产流程,消除生产过程中的一切不增值活动,从而最大限度地提高生产效率和质量,降低生产成本。精益生产不仅仅是一种生产方式,更是一种企业文化和思维方式,它要求全体员工积极参与,不断追求卓越。

二、精益生产的核心原则

价值最大化:精益生产首先识别并定义客户真正需要的价值,然后围绕这些价值设计生产流程,确保每一步都为客户创造价值。

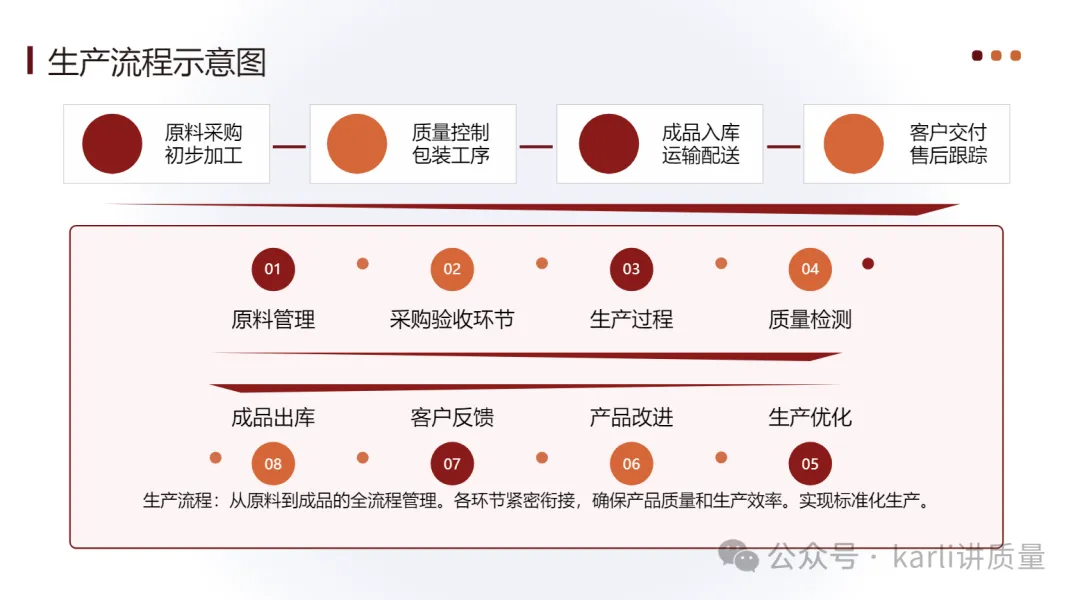

流动原则:通过优化生产流程,使产品从原材料到成品的流动顺畅无阻,减少等待和库存积压,提高生产效率。

拉动式生产:根据客户需求,按需生产,避免过度生产和库存积压,实现真正的按需供应。

追求完美:精益生产追求零浪费、零缺陷、零故障,通过持续改进,不断逼近这一目标。

员工参与:鼓励员工积极参与生产改进,发挥他们的智慧和创造力,共同推动精益生产的实施。

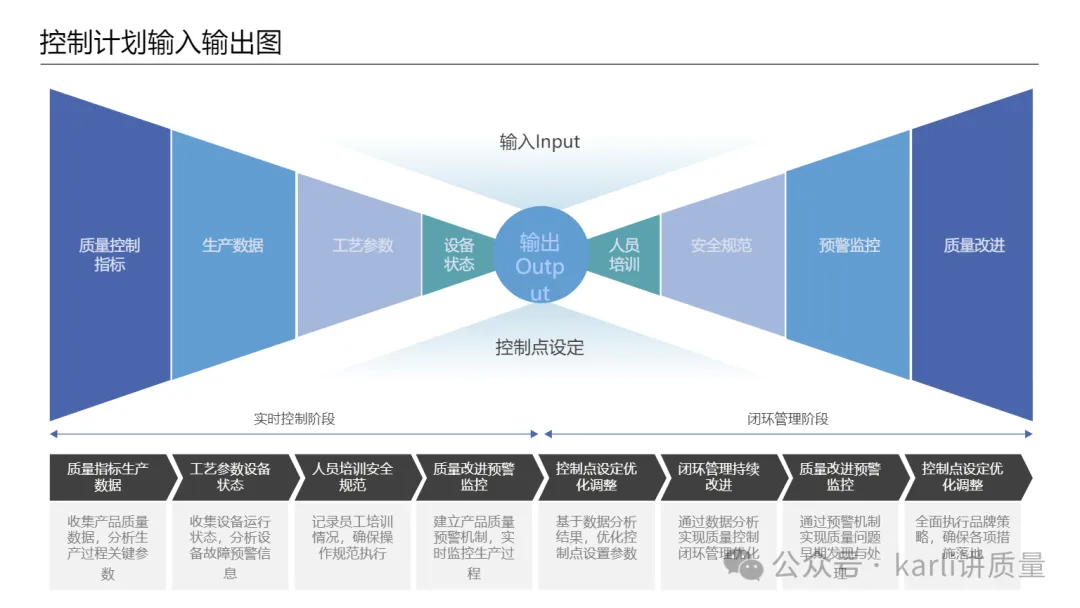

三、精益生产的实施步骤

现状评估:通过价值流图等工具,分析现有生产流程,识别浪费环节。

设定目标:根据现状评估结果,设定具体的精益生产目标,如降低成本、提高生产效率等。

流程优化:通过5S管理、看板管理、标准化作业等手段,优化生产流程,消除浪费。

持续改进:建立持续改进机制,鼓励员工提出改进建议,不断优化生产流程。

员工培训:加强员工培训,提高员工对精益生产理念的理解和实施能力。

四、精益生产对企业的重要意义

提高生产效率:通过优化生产流程,减少浪费,精益生产可以显著提高企业的生产效率。

降低成本:精益生产通过减少库存、降低次品率等手段,有效降低企业的生产成本。

提升产品质量:精益生产强调持续改进和零缺陷,有助于提升企业的产品质量,增强市场竞争力。

增强企业灵活性:精益生产使企业能够快速响应市场变化,满足客户的个性化需求。

促进企业文化建设:精益生产不仅是一种生产方式,更是一种企业文化,有助于培养员工的创新意识和团队协作精神。

精益生产作为制造业转型升级的高效引擎,以其独特的优势,在全球范围内得到了广泛推广和应用。企业应积极拥抱精益生产理念,通过持续优化生产流程,降低成本,提高生产效率和质量,从而在激烈的市场竞争中脱颖而出,实现可持续发展。