我在做质量这几年,遇到的5个典型问题和处理方式

作者:讨教咨询

更新时间:2025-07-22

点击数:

总结了5个最具代表性的典型问题及处理方式,也分享我从中得到的一些方法论思考,希望能给同行或刚入行的朋友一些启发。

1. 跨部门协作冲突:生产与质量的“标准之争”

典型问题:

生产为了赶交期,擅自修改工艺流程,质检拦截后产生冲突,严重时甚至出现产线停摆、现场抗议。

我的处理方式:

推动数据透明化:建立实时质量看板,显示不良率和停线成本,绑定各部门KPI,让所有人看到违规的直接后果。 组织问题联合会诊机制:拉上生产、工艺和质量部门一起复盘案例,明确问题不是靠“让步”解决,而是靠数据和逻辑。 设置系统卡控点:在MES系统中设定关键流程断点,问题不闭环,流程无法推进。

效果:

原先月均3次的交付异常,在可视化和系统闭环建立后,下降到1次以内。

2. 供应商来料异常频发

典型问题:

关键零部件不良率从5%突然上升到20%,导致生产停线,客户交期受影响。

我的处理方式:

立即冻结问题批次,启用备选料源。 带领团队与供应商工程师一起做5Why和鱼骨图分析,最终查到是模具未按预防性维护计划保养。 签订质量协议,付款与验证挂钩,设置质量保证金条款。 推动供应商质量体系从ISO9001升级到IATF16949,并引入QSB机制,提升应急响应能力。

效果:

供应商不良率3个月内下降到1%,后续问题发生频率大幅降低。

3. 客户突发批量投诉的危机处理

典型问题:

客户反馈产品批量故障,同批次产品已流入多个客户现场,情况紧急。

我的处理方式:

2小时内组建应急小组,锁定问题批次并追溯所有出货记录。 24小时内向客户提交初步围堵方案,并承担现场临时筛选/返工成本。 72小时内提交完整8D报告,重点强化D3-D5阶段的客观数据验证,避免主观推测。 同步与研发和生产部门共建长期对策,防止类似风险再次发生。

效果:

虽然初期有一定客户损失,但因响应迅速、沟通透明,客户满意度保持在高位,未失单。

4. 重复性质量问题久治不愈

典型问题:

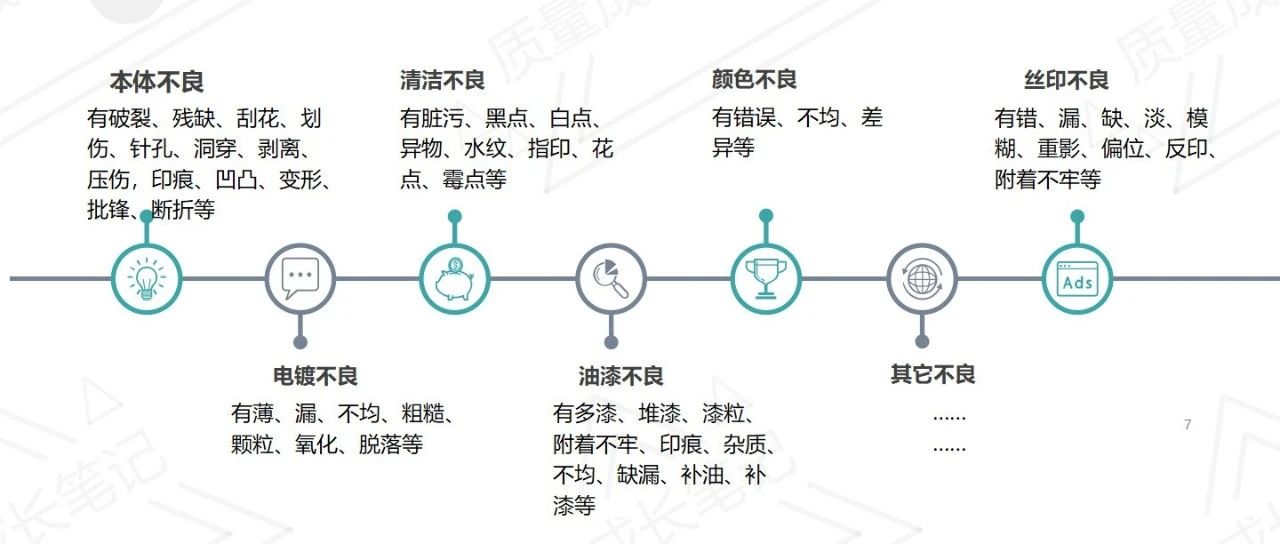

同一类外观缺陷在多批次产品中反复出现,改了又来,培训也没用。

我的处理方式:

在问题工位加装Poka-Yoke(防错装置),实现物理防呆。 将实际案例制作成1分钟视频警示片,贴在机台上循环播放。 建立变异点清单,明确哪些参数变化属于“高风险项”,交接时必须复核。 缺陷案例加入新员工培训与考题系统,强化意识与技能并行。

效果:

该类问题从每月发生5次,降低至季度才出现1次,返工成本大幅下降。

5. 质量责任界定模糊,导致追责困难

典型问题:

出现重大退货事件,但责任部门互相推诿,最终不了了之。

我的处理方式:

制定责任矩阵,将责任划分为直接责任和管理责任,按比例追责。 所有关键流程实行会签制度,OA系统强制记录各环节操作痕迹。 建立阶梯式追责体系,首次错误警告,重复错误上升到主管级汇报,并在季度评审中公开述职。

效果:

流程责任更清晰,问题响应速度提升,团队协作明显改善。