一份完美的控制计划,长这样!

作者:讨教咨询

更新时间:2025-07-11

点击数:

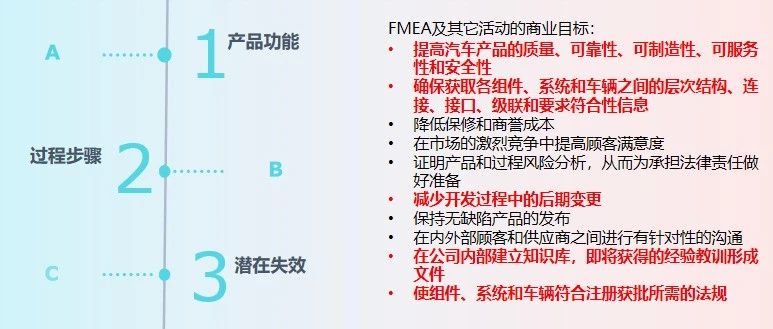

控制计划(Control Plan)是先进产品质量策划(APQP)流程中的核心文件之一,尤其在汽车行业中扮演着关键角色。

它的主要作用,是明确在制造过程中如何系统性地控制关键和重要特性,以降低波动、提升一致性并确保最终产品满足客户要求。

一、控制计划的核心作用

控制计划并非只是表格或流程文档,它是链接产品设计、过程管理与质量控制的桥梁。其目标可以归纳为以下几点:

预防问题发生(例如利用防错或设备参数控制) 及时发现异常(借助检测、监控与SPC) 迅速采取应对措施(通过标准化反应机制) 促进部门间协同沟通 构建长期过程控制知识库

二、控制计划的主要组成部分

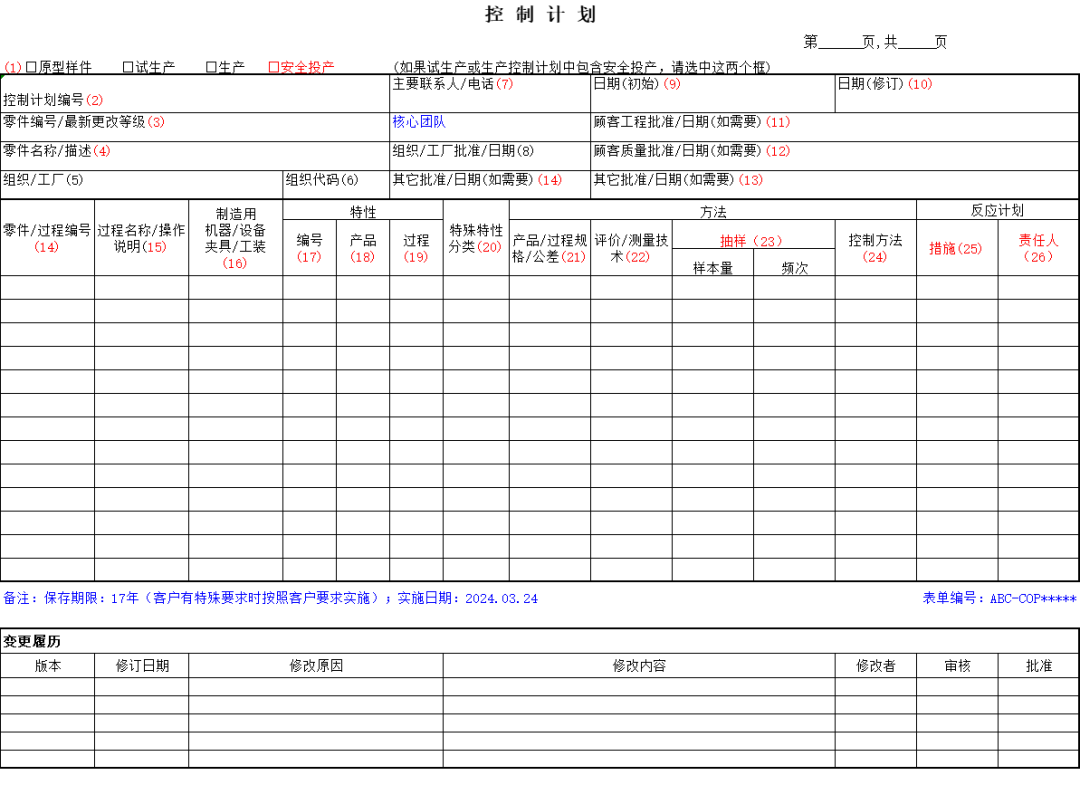

1. 基础信息(表头)

包括但不限于以下内容:

控制计划编号:用于文件追溯管理的唯一识别码 零件编号与版本状态:明确适用的产品或组件及其版本 零件名称/描述:简洁准确地描述对象 组织与部门信息:责任单位、部门、编制人 顾客及内部批准记录:包括工程、质量等签字确认 编制与修订日期:确保版本可控、历史清晰 参考过程流程图编号:与过程映射对应

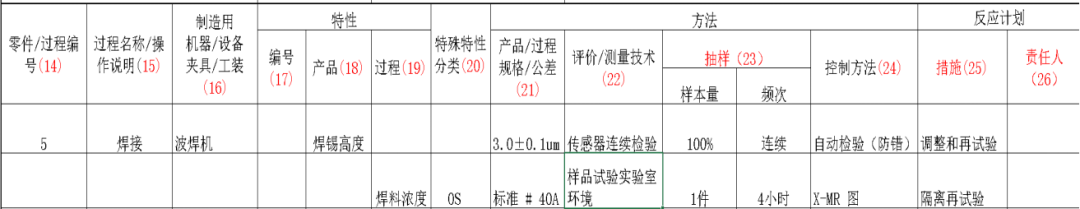

2. 过程步骤描述

步骤编号:对照过程流程图,确保顺序一致 具体操作描述:如“铣削外径”、“组装支架”等,要求明确具体

3. 使用设备和工具

列出与过程相关的关键设备、治具、夹具、工装及编号,以便后续验证和维护追溯。

4. 控制对象与特性分类

(1)产品特性:源自图纸、DFMEA等,如尺寸、性能、外观

(2)过程参数:如温度、压力、速度,通常来源于PFMEA

(3)分类标识:

CC(Critical Characteristics):安全、法规相关 SC(Significant Characteristics):功能、性能关键

5. 特殊特性标识(如适用)

根据客户或内部规范进一步标识,如安全件、环保法规相关特性,强调过程控制严谨度。

6. 控制方法

a. 测量与检测方法:明确使用的工具与技术,如卡尺、CMM、功能测试工位等。

b. 频率与抽样要求:说明每批、每班、每小时或100%检验等方式。

c. 控制策略说明:

预防性措施:如Poka-Yoke、防错装置、首件确认等 探测性措施:如定时巡检、末件测试、SPC监控等 具体操作示例:如“操作员每2小时按检查表检测外观”

7. 异常处理机制(反应计划)

发生过程波动、检验异常或SPC越限等情况时,必须执行预设的响应流程,典型包括:

隔离可疑产品,停线并通报 初步调查原因 采取临时措施(如调节设备、更换刀具) 启动上报机制(质量或工程负责人介入) 回溯影响范围 做好记录与跟踪(控制图、异常单、8D流程)

8. 责任划分与职责说明

操作员:日常检测记录、执行初步响应

班组长/主管:监督实施、升级问题、协调资源

9. 修订历史

三、常见误区澄清

控制计划不是作业指导书,但它是作业指导书制定的依据

控制计划不是检验规范,但它明确了检验的“什么”“怎么做”“多久做一次”

四、审核与执行要点

SQE或审核员应提前审查控制计划,与过程流程图、FMEA等文件对照,确认一致性

现场核实操作是否真正按照控制计划执行(即:“写其所做,做其所写”)

针对关键控制点,重点确认预防措施是否落实、反应机制是否熟练