工厂应该如何进行精益生产管理?如何提高生产效率

精益生产管理是一种以最大限度地减少浪费和提高效率为目标的方法,它可以帮助工厂实现更高质量的生产,更快速的交付,以及更低的成本。下面将介绍工厂如何进行精益生产管理。

建立价值流

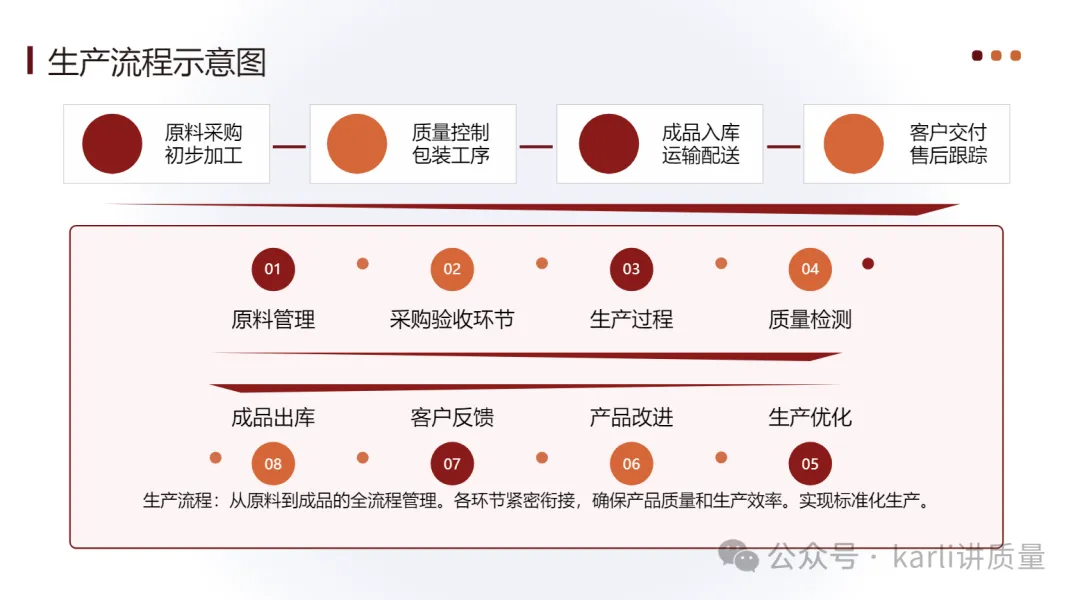

在进行精益生产管理之前,工厂首先需要建立价值流,即明确生产过程中的价值流动路径。这包括从原材料采购到最终产品交付的整个过程,以及每个环节的价值流动。通过建立价值流,工厂可以更好地了解生产过程中存在的浪费和瓶颈,并采取相应的措施进行改进。

识别和消除浪费

在建立了价值流之后,工厂需要识别和消除生产过程中的浪费。常见的生产浪费包括等待时间、过度生产、库存积压、不必要的运输、不良品等。通过识别和消除这些浪费,工厂可以提高生产效率,降低生产成本,并提升产品质量。

实施精益生产工具

为了实现精益生产管理的目标,工厂可以采用一些精益生产工具,如5S整理、持续改进、单片流生产、Kanban系统等。这些工具可以帮助工厂优化生产流程,减少浪费,提高生产效率,并提升产品质量。

5S整理

5S整理是一种用于管理工厂生产环境的方法,包括整理、整顿、清扫、标准化和维持。通过5S整理,工厂可以建立一个干净、整洁、有序的生产环境,提高工作效率,减少生产浪费。

持续改进

持续改进是精益生产管理的核心理念之一,工厂需要不断地寻找并解决生产过程中存在的问题,以达到持续改进生产效率和质量的目标。持续改进需要全员参与,建立改进文化,不断优化生产流程。

单片流生产

单片流生产是一种通过减少库存和生产周期来提高生产效率的方法。工厂可以通过单片流生产来降低生产成本,缩短交付周期,提高生产灵活性。

Kanban系统

Kanban系统是一种用于控制生产流程的方法,通过可视化管理生产过程中的任务和库存,帮助工厂实现精确生产,减少库存积压,提高生产效率。

建立团队合作文化

精益生产管理需要全员参与,建立团队合作文化是实现精益生产管理的关键之一。工厂需要建立一个开放、透明、互相信任的团队合作氛围,鼓励员工提出改进建议,共同推动生产过程的持续优化。

持续监控和改进

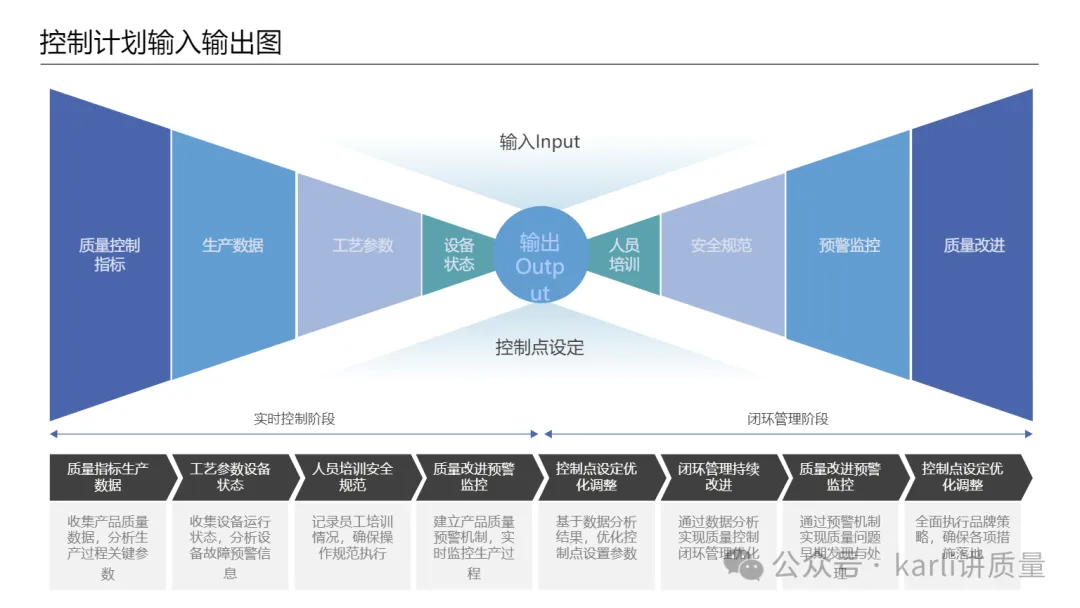

精益生产管理是一个持续改进的过程,工厂需要不断监控生产过程中的绩效指标,及时发现问题,并采取相应的措施进行改进。通过持续监控和改进,工厂可以实现生产效率和质量的持续提升。

精益生产管理是一种以最大限度地减少浪费和提高效率为目标的方法,通过建立价值流、识别和消除浪费、实施精益生产工具、建立团队合作文化、持续监控和改进等步骤,工厂可以实现更高质量的生产,更快速的交付,以及更低的成本。工厂需要全员参与,共同推动精益生产管理的实施,不断优化生产流程,提升竞争力。