一文读懂 APQP、PPAP、MSA、FMEA、SPC、CP六大工具及应用场景

今天分享APQP、PPAP、FMEA、SPC,MSA、CP 六大工具的知识点,希望粉丝们能喜欢!

内容原创来源于:讨教平台karli老师分享

这六大工具被公认为质量管理领域的核心工具。贯穿产品全生命周期,从产品的概念设计、研发、生产到售后服务,它们就像一条条紧密相连的链条,帮助企业实现风险预防、过程控制和持续改进。

六大工具的概念详解

一、APQP(产品质量先期策划)

APQP 是一种结构化项目管理方法,它源于企业对产品质量的严格要求和对项目管理规范化的需求。在产品开发过程中,涉及到多个部门和环节,如研发、设计、生产、质量控制等,如果没有一个统一的、结构化的管理方法,很容易出现沟通不畅、流程混乱等问题,导致产品无法满足客户需求。APQP 正是为了解决这些问题而产生的,它用于确保产品从设计到量产的全流程满足客户需求。

它的作用是什么?在产品开发过程中,后期变更往往意味着巨大的成本投入。例如,在汽车生产中,如果在量产阶段发现设计存在问题,需要对生产线进行改造,这将涉及到设备更新、人员培训、生产计划调整等多个方面,成本可能高达数百万甚至上千万元。APQP 通过在前期对产品开发过程进行全面规划和策划,能够预防产品开发中的潜在问题,减少后期变更成本。

APQP五个阶段划分:

1.计划与定义:这是 APQP 的起始阶段,企业需要与客户进行充分沟通,了解客户的需求和期望。例如,在开发一款新型智能手机时,企业需要了解消费者对手机的功能、性能、外观、价格等方面的要求。同时,企业还需要对市场进行调研,分析竞争对手的产品特点和市场趋势,制定产品的开发目标和计划。

2.产品设计:在这个阶段,设计团队根据前期的计划和定义,进行产品的详细设计。以汽车设计为例,设计师需要考虑汽车的外观造型、内部空间布局、动力系统、安全性能等多个方面。在设计过程中,还需要运用各种先进的设计工具和技术,如计算机辅助设计(CAD)、有限元分析(FEA)等,确保产品的设计质量。

3.过程设计:确定了产品设计后,接下来就是进行过程设计。这包括确定生产工艺、选择生产设备、制定质量控制计划等。

4.试生产:试生产是对产品设计和过程设计的一次实际验证。在试生产阶段,企业按照设计要求进行小批量生产,检验产品的质量和生产过程的稳定性。

5.量产与反馈:经过试生产的验证,如果产品质量和生产过程都符合要求,企业就可以进行量产。在量产过程中,企业需要不断收集客户反馈和生产数据,对产品和生产过程进行持续改进。

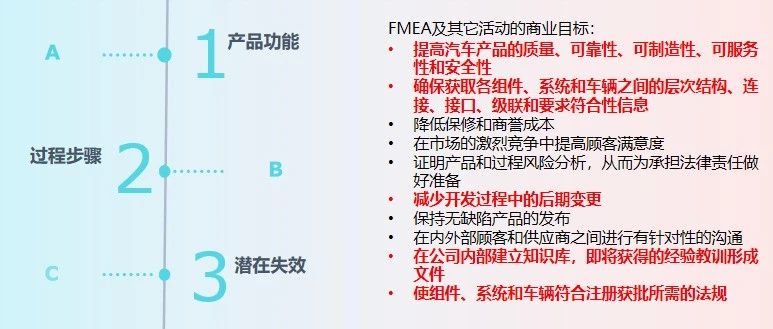

二、FMEA(失效模式与影响分析)

在产品开发和生产过程中,存在着各种潜在的失效模式,这些失效模式可能会导致产品质量下降、性能不稳定甚至无法正常使用。FMEA 通过对这些潜在失效模式及其后果进行系统分析,能够帮助企业优先解决高风险问题。

DFMEA(设计失效分析):主要应用于产品设计阶段。在这个阶段,设计团队需要对产品的各个组成部分进行失效模式分析,评估每个失效模式可能产生的后果。

PFMEA(过程失效分析):在工艺开发阶段进行。工艺开发过程中,涉及到多个生产环节和工艺参数,任何一个环节的失误都可能导致产品质量问题。

FMEA关键指标:

风险顺序数 RPN = 严重度(S)× 频度(O)× 探测度(D)。

严重度是指失效模式发生时对产品或系统造成的影响程度,如轻微、中等、严重等;

频度是指失效模式发生的可能性大小;

探测度是指在失效模式发生前能够被检测到的可能性。

通过计算 RPN 值,企业可以对不同的失效模式进行排序,优先处理 RPN 值较高的失效模式。例如,对于一个 RPN 值为 100 的失效模式,需要立即采取措施进行改进,而对于一个 RPN 值为 10 的失效模式,可以适当降低改进的优先级。

3.PPAP(生产件批准程序)

在供应链管理中,客户需要确保供应商具备稳定的量产能力,所提供的产品符合技术要求。PPAP 就是客户验证供应商量产能力的标准化流程。通过这个流程,客户可以对供应商的生产过程、质量控制体系等进行全面评估,确保产品在量产阶段能够持续满足质量要求。

PPAP提交18个内容:

PPAP 提交内容包括样件、控制计划、FMEA 报告、MSA 数据等 18 项文件。

样件是供应商按照客户要求生产的产品样本,客户可以通过对样件的检验和测试,评估产品的质量和性能是否符合要求。

控制计划是指导生产过程中质量控制活动的文件,它规定了检验频率、方法和责任人等。

FMEA 报告和 MSA 数据则分别反映了产品的潜在失效模式和测量系统的精度和稳定性。

4. MSA(测量系统分析)

在质量管理中,测量数据是进行决策和控制的重要依据。如果测量系统的精度和稳定性存在问题,那么所得到的数据就可能不准确,从而导致错误的决策和控制。MSA 就是为了评估测量系统的精度和稳定性,确保数据可靠性而产生的。

MSA分析指标:

包括重复性、再现性、线性、偏倚、稳定性。

重复性是指在相同的测量条件下,同一测量人员对同一产品进行多次测量时,测量结果的一致性程度。

再现性是指不同的测量人员在相同的测量条件下,对同一产品进行测量时,测量结果的一致性程度。

线性是指测量系统在测量范围内,测量结果与实际值之间的线性关系。

偏倚是指测量结果与实际值之间的偏差。

稳定性是指测量系统在一段时间内的测量结果的稳定性。

5. SPC(统计过程控制)

在生产过程中,由于各种因素的影响,过程参数会发生波动。这些波动可能是正常的随机波动,也可能是由于异常因素引起的。SPC 通过统计方法(如控制图)监控过程稳定性,识别异常波动。

应用场景:

SPC 主要应用于关键特性参数监控和过程能力指数(Cpk/Ppk)计算。

在生产过程中,关键特性参数直接影响产品的质量和性能,如汽车发动机的功率、电子产品的电池续航时间等。通过对这些关键特性参数进行监控,可以及时发现过程中的异常情况。

过程能力指数(Cpk/Ppk)则用于评估生产过程的能力,判断过程是否能够稳定地生产出符合质量要求的产品。例如,当 Cpk 值大于 1.33 时,说明生产过程的能力较强,能够稳定地生产出合格产品;当 Cpk 值小于 1 时,说明生产过程存在较大的问题,需要进行改进。

6. CP(控制计划)

CP 是指导生产过程中质量控制活动的动态文件。在生产过程中,需要对产品的质量进行严格控制,确保产品符合质量要求。

CP 明确了检验频率、方法和责任人等,例如在电子产品的组装过程中,规定了每组装 100 个产品需要进行一次外观检查,采用目视检查的方法,由质量检验员负责执行。同时,CP 还需要根据生产过程的变化进行及时更新,以确保其有效性。

六大工具层级关系:

CP 是 APQP 的输出成果之一,它整合了 FMEA、SPC 等工具的分析结果。

在 APQP 的过程设计阶段,根据 FMEA 识别的潜在失效模式和风险,制定相应的控制措施,并将这些措施纳入 CP 中。

同时,CP 中规定的检验频率和方法等也需要结合 SPC 的要求进行确定,以确保能够及时发现生产过程中的异常波动。

六大工如何串联应用?

1. 以 APQP 为框架的集成应用

(1)设计阶段:在产品设计阶段,DFMEA 发挥着重要作用。设计团队通过DFMEA 识别设计风险,根据这些风险,设计团队可以对产品设计进行优化,如改进电池的散热系统、提高电机的可靠性等。通过 DFMEA 与 APQP 的结合,能够确保产品设计在满足功能要求的同时,具有较高的可靠性和安全性。

(3)试生产阶段:在试生产阶段,SPC 用于验证过程稳定性。通过收集生产过程中的数据,绘制控制图,分析过程是否处于稳定状态。例如,在电子产品的焊接工序中,通过 SPC 控制图可以发现焊接温度、焊接时间等参数的波动情况。如果发现过程存在异常波动,需要及时采取措施进行调整。在试生产过程中,还需要输出 PPAP 文件,向客户证明产品的量产能力和质量水平。

2.工具依赖关系

FMEA 为 CP 提供风险输入。FMEA 识别出的潜在失效模式和风险是制定 CP 的重要依据。例如,在 FMEA 中识别出某一零部件的装配过程可能会出现松动的风险,那么在 CP 中就需要制定相应的控制措施,如增加拧紧力矩的检验频率、采用防松措施等。

MSA 是 SPC 有效实施的前提。如果测量系统存在误差,那么 SPC 所得到的数据就可能不准确,从而无法正确判断过程是否稳定。例如,如果测量产品尺寸的量具存在较大的偏差,那么通过 SPC 控制图分析得到的结果就可能是错误的。因此,在实施 SPC 之前,需要先进行 MSA,确保测量系统的精度和稳定性。

PPAP 是 APQP 的最终交付成果。在 APQP 的各个阶段,企业需要按照计划进行产品开发和生产准备工作。当所有的工作都完成后,需要通过 PPAP 向客户提交相关文件和样件,证明产品已经具备量产能力,并且符合技术要求。只有通过了 PPAP 批准,产品才能正式进入量产阶段。

典型应用场景与案例

1.新产品开发(APQP + FMEA)

某汽车零部件企业在开发一款新型汽车座椅时,采用了 APQP 和 FMEA 工具。在 APQP 的计划与定义阶段,企业与汽车制造商进行了充分沟通,了解了他们对座椅的功能、舒适性、安全性等方面的要求。

在产品设计阶段,设计团队运用 DFMEA 对座椅的各个部件进行了失效模式分析,识别出了 20% 的工艺缺陷,如座椅骨架的焊接部位可能会出现裂纹、座椅调节机构可能会出现卡顿等。

针对这些问题,设计团队对产品设计进行了优化,如改进焊接工艺、提高调节机构的精度等。在试生产阶段,通过对产品的检验和测试,发现优化后的产品质量得到了显著提高。在量产阶段,由于前期对潜在问题进行了有效的预防和解决,减少了量产返工成本 50%。这不仅提高了产品的质量和生产效率,还增强了企业与客户的合作关系。

2. 生产过程质量改进(SPC + MSA)

某电子元件制造企业在电子元件焊接工序中,发现产品质量波动较大。为了解决这个问题,企业首先进行了 MSA 分析,确认测量系统误差 <10%,说明测量系统的精度和稳定性符合要求。

然后,企业运用 SPC 控制图对焊接工序的关键参数进行监控,发现温度参数存在偏移。通过进一步分析,发现是焊接设备的温控系统出现了故障。企业及时对温控系统进行了调整和维修,调整后再次计算过程能力指数(Cpk),从原来的 0.8 提升至 1.33,说明生产过程的能力得到了显著提高,产品质量更加稳定。

3. 客户审核与交付(PPAP + CP)

在客户审核和交付过程中,PPAP 文件需包含最新版 CP,明确特殊特性的控制方法。特殊特性是指对产品的安全性、功能、性能等方面有重要影响的特性。

例如,在汽车发动机的生产中,发动机的功率、扭矩等参数就是特殊特性。在 PPAP 文件中,需要详细说明这些特殊特性的控制方法,如采用的测量设备、检验频率、质量标准等。通过提供完整、准确的 PPAP 文件和 CP,企业可以向客户证明产品的质量和生产过程的稳定性,从而顺利通过客户审核,完成产品交付。