搞懂这7大模块,VDA6.3过程审核你就算入门了!

VDA6.3 是什么?一句话,它就是“德系质量审核的基本功”。

谁在用?大众、奔驰、宝马、保时捷这些主机厂必须用,配套企业想进供应链,没有它,门都没有。

今天老陈不讲废话,直奔主题,带你把 VDA6.3 七大模块(P1–P7)彻底梳理清楚。每一块都干嘛的?审核员现场到底怎么问?怎么应对?

什么是 VDA6.3?

VDA6.3 是德国汽车工业协会制定的过程审核标准,强调通过预防、过程控制、持续改进和客户满意度来实现产品质量的保障。

它的核心思路不是“有没有做”,而是“做得好不好”“有没有闭环”“可不可以持续做下去”。

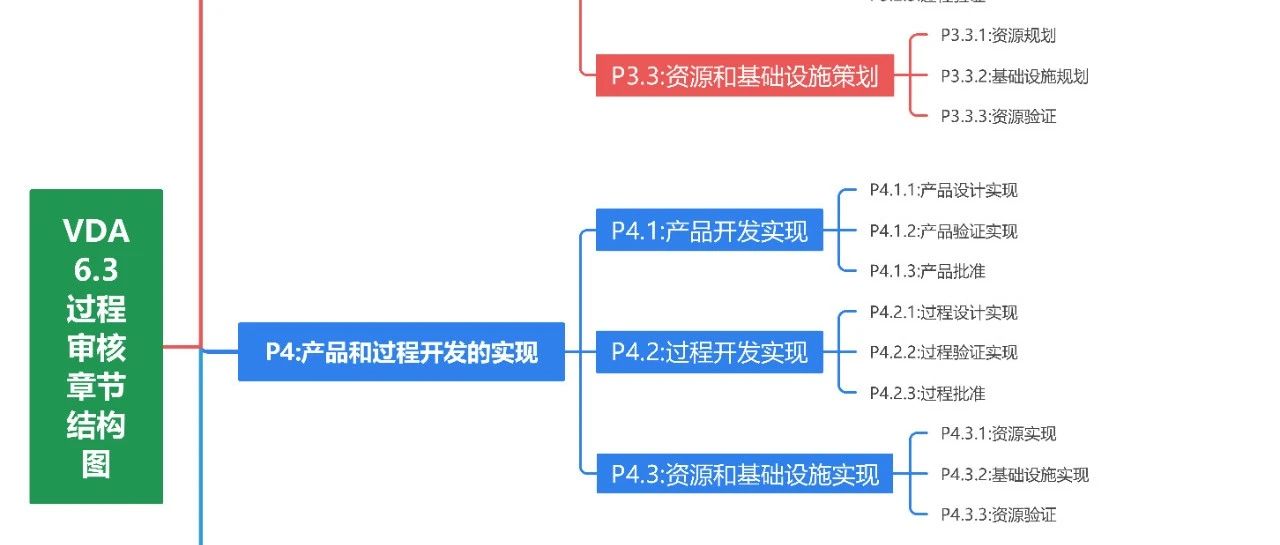

VDA6.3七大模块详解(P1–P7)

这七个模块从项目启动前的分析,到客户售后的反馈,完整覆盖一个产品生命周期。

模块 P1:潜在供方分析

适用于首次合作、项目初期、供方引入阶段。 重点审核内容包括:

项目是否有明确策划 产品/工艺开发有没有前置评估 资源投入是否充分匹配项目复杂度 常用资料:项目启动会议纪要、风险识别清单、初步资源配置表。

关键词:风险评估、项目可行性、资源准备

模块 P2:项目管理

适用于立项之后到量产前的整个开发管理阶段。 重点审核内容:

项目进度、目标、成本控制是否明确 是否形成跨部门项目组织结构 项目风险是否定期识别与响应 需要准备的资料包括:甘特图、KPI计划、沟通机制说明、风险登记表。

关键词:QCD控制、团队协同、闭环响应

模块 P3:产品和过程开发的策划

从客户需求转化为设计要求与生产要求。 重点内容包括:

产品功能要求与设计匹配度 过程开发是否识别关键工艺特性 资源策划是否匹配产线需求 典型资料:DFMEA、工艺流程图、控制计划初稿。

关键词:开发逻辑、预防控制、需求转化

模块 P4:产品和过程开发的实现

从方案走向现实,包括样品制作、验证确认。 审核重点:

产品设计是否验证、评审、批准 工艺试产验证是否完成 资源(如设备、模具、人员)是否真正到位 相关资料:PPAP文件、初始过程能力分析报告、试生产记录。

关键词:验证确认、过程能力、量产准备

模块 P5:供应商管理

针对外部供方的管理能力评估。 审核要点包括:

供应商准入流程是否完善 绩效监控机制是否持续有效 高风险供方是否辅导提升 你需要准备:供应商评审机制文件、绩效跟踪报表、辅导记录、合同协议样本。

关键词:供方协同、责任下沉、绩效闭环

模块 P6:生产过程分析

量产过程运行阶段的重头戏。 审核核心:

是否按控制计划进行过程控制 关键参数监控是否稳定 过程出现异常能否快速响应 准备资料包括:SPC趋势图、不良分析记录、FMEA更新表、巡检日报。

关键词:过程受控、参数监控、快速应对

模块 P7:客户关怀

从交付到售后服务,对客户反馈的处理闭环。 关键内容:

客诉是否按8D执行 满意度调查是否定期执行 投诉频发项目是否有根因分析和整改计划 典型材料:客户满意度报告、投诉处理记录、内部改进会议纪要。

关键词:客户关注、快速响应、服务改进

VDA6.3 的价值不止于“审核”

很多人误解 VDA6.3 是给审核员用的,其实这套体系对企业的价值是:

明确项目管理责任链条 建立风险预防逻辑 固化产品开发控制节点 提升内部与供方协同效率 推动质量文化落地

换句话说,如果你能以 VDA6.3 的视角去思考和做事,你的工作方式就不会停留在“做事”,而是进入“构建体系”的阶段。

从哪一块学起?

如果你是现场管理岗:建议从 P6 开始,先理解过程如何受控。

如果你是质量/体系人员:建议从 P1、P2、P5 入手,搭建整体逻辑。

如果你是项目经理或技术负责人:P2、P3、P4 是你工作的“核心骨架”。

问题解答

问:每道审核题都要准备对应证据吗?

答:不一定要“文件对文件”,关键是证明“你说的是真的”,能形成“因果+闭环”。

问:得分规则是主观的吗?

答:不是。每道题按 0 / 4 / 6 / 8 / 10 分打分,有清晰的评分标准。答得不全、逻辑不严谨就会丢分。

问:VDA6.3 和 IATF16949 冲突吗?

答:不冲突,VDA6.3 更偏向过程能力审核,IATF16949 偏体系。两者结合是质量体系成熟度的重要体现。

写在最后

VDA6.3 七大模块不是拿来背的,是要转化为工作习惯的。真正优秀的质量人,早已把它内化成自己看问题的方式。

你想进主机厂供应链?你想升质量主管?你想在体系审核里不再慌?

那就从掌握这七大模块开始,把每一段内容都吃透,把每一个模块都运用到工作中去。

这才叫真入门。

学习这事,不走捷径,但也不是走迷宫。看懂框架,剩下的都是实操。