讨教平台:什么是工艺、工装、IE、ME、QE?

开聊之前先扎个心:你现在的岗位职责明确、边界清晰吗?

很多新人搞不懂PE、TE、IE、ME、QE这些岗位是干嘛的,区别都在哪里。讲真,别说新人搞不懂,好多老鸟自己心里也懵:我这也要干那也要干的,到底算啥岗啊?

说到底还是因为职责不明确、边界不清晰,今天就来说一说这五个岗位谁该做什么、谁不该做什么,还有为什么你的单位老是在踢皮球,又该怎么治。

01、

PE、TE、IE、ME、QE的职责和边界

简单讲,TE是让好工艺能真正落地、跑得稳的那个人。TE不管流程,但要解决现场执行。PE说这产品得这样做,但是到底怎么工人才能做得稳?精度高、动作难、定位靠不住之类问题,就需要靠TE去搞夹具、治具、限位装置这些工装出来。

1. 工艺工程师(PE)

PE干的活其实就是把产品从图纸里抠出来,变成能在现场真刀实枪落地生产的可执行方案。拿到设计图,PE得告诉大家这玩意怎么做——哪道工序先上、要不要夹具、多少温度、怎么操作、出事怎么修。整条工艺路线是不是合理,就靠PE来规划。

PE要会看图纸,知道结构怎么回事;要懂BOM,清楚哪个零件该从哪来,怎么装到一起;写SOP得有标准,不能全凭师傅一张嘴;还要做FMEA提前找风险,不能等着客户来投诉;制程参数心里也得有底,否则现场问题压根镇不住。

2. 工装工程师(TE)

TE要会画图、建模,设计出实用的夹具结构;知道装配公差,不然夹具一上现场就卡壳;要了解工人的操作习惯,不能只图设计漂亮,重要的还是要让现场用得顺手;还要能做简易的检具,让快检、互检不再全靠眼力。

3. IE工程师

IE这个岗既不写图纸,也不碰设备,到底是干嘛的?其实IE干的是“让工厂更聪明”的活。IE要分析每个工序的标准工时,看节拍合不合理;工位负载是不是有人闲有人累,能不能拆合;线体搬运是不是多了冤枉路、动了重复手;人走几步、料摆哪,都得算得清清楚楚。

IE要会用秒表法、MTM方法量时间,会画线平衡图,还得懂点精益逻辑,能看出现场哪些动作是在赔钱哪些动作可以省钱。这些看起来不怎么起眼的细节活,做好了也能给企业带来大惊喜。

4. ME工程师

很多人以为ME就是修设备的,其实这只是ME的一小部分职责。一个靠谱的ME,从工艺评审阶段就得介入,提前判断设备能不能支持这个流程、产能行不行、接口合不合。

ME要懂怎么选设备,选错了,后面效率掉、质量烂、客户退货都不稀奇;要懂电气、PLC、传感器,能看图、动手搞得定一些现场问题;得有保养意识,搞一套PM制度,别让设备天天掉链子;还得会分析OEE、故障率,不是修完就完,而是能总结出为啥老出问题。

5. QE工程师

最后说说QE。这岗位太容易被误解了,一说质量,都觉得是找茬的、挑毛病的,现场一看你来了就皱眉。但实际上QE的真正职责不在于挑错,而是提前预防问题、确保质量结果靠谱。

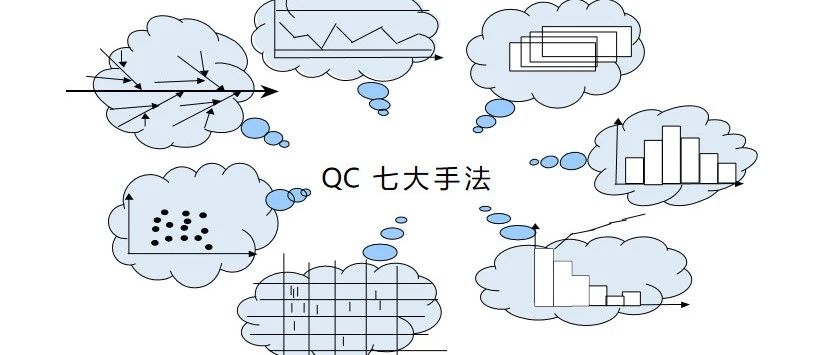

QE要参与设计评审,抓住流程里的质量风险点;写检验标准,做控制图,盯过程能力;出了问题要写8D、做RCCA,不光要客户满意,更要厂内能固化改善;还要会SPC、MSA,用数据来说话,不能只靠拍脑袋评估工序稳不稳定。

02、

为什么很多企业里这些岗位职责不清?

很多公司五个岗位都有,JD写得也挺全,但是一到干活就全乱套。出了事大家开会一坐,都说“我以为他会处理”、“不是我负责的”、“我根本不知道改过”。其实就是谁也不想背锅。

为啥会这样?说白了就是三个“没有”:

一是没有统一的协同流程图:到底谁在什么时候该介入,没人讲清楚,谁先谁后全靠经验、靠喊人;

二是没有清晰的交接机制:谁改了什么、谁审了什么、谁应该知情,流程里压根没定义

第三就是没有从交付结果反推责任链,大家只盯着自己那点任务清单,谁也不站在整体交付成功这个角度去思考协同。

所以很多工厂的问题不是岗位重叠,而是协同机制缺失,导致事情没人闭环、问题没人兜底。

03、

边界模糊、协同混乱怎么解决?

怎么才能解决这种岗位边界模糊、协同混乱的问题?归根结底还是要靠机制来定责。比如:

建立岗位协同矩阵,哪个岗位该干啥直接拉个RACI表,什么阶段谁主责、谁协助、谁知情、谁最终负责一目了然。

建立交界台账+回签机制,不管是换了设备、改了图纸、更新了流程,只要牵涉到多个岗位的交接,就必须留下交接记录和回签确认,不能靠一句“发过邮件”就打发了。

定期做个结果复盘,不是复盘任务,而是复盘责任链。出了问题,也别只看是哪个环节在失误,还要追问一句:这个环节的责任机制是不是本来就断了?

说一千道一万,问题的关键还是在于企业到底有没有这样的意识和决心,能不能严格执行制度去把每个岗位理清楚、协同好。

不然制度写得再漂亮,下面还是乱成一锅粥。所以有的企业也别再问“为什么他们职责重叠却不干活儿”,真正该反思的事情是:“企业到底有没有让这些岗位真正协作起来?”