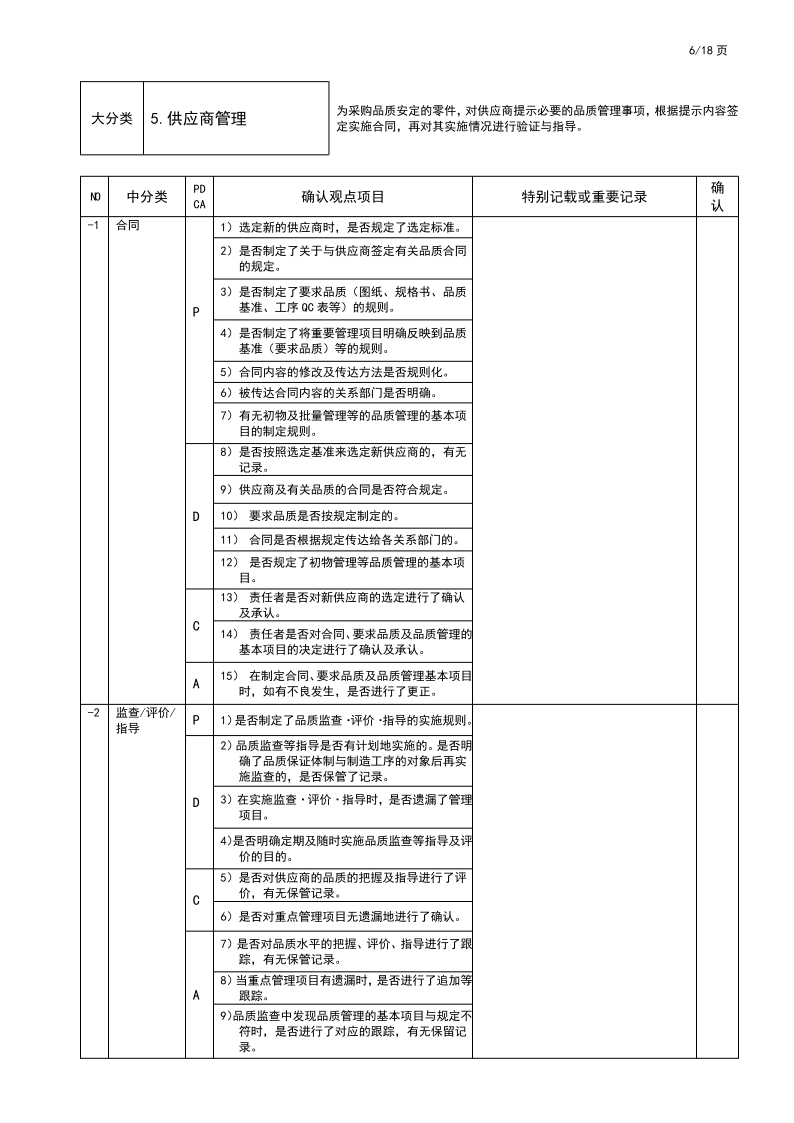

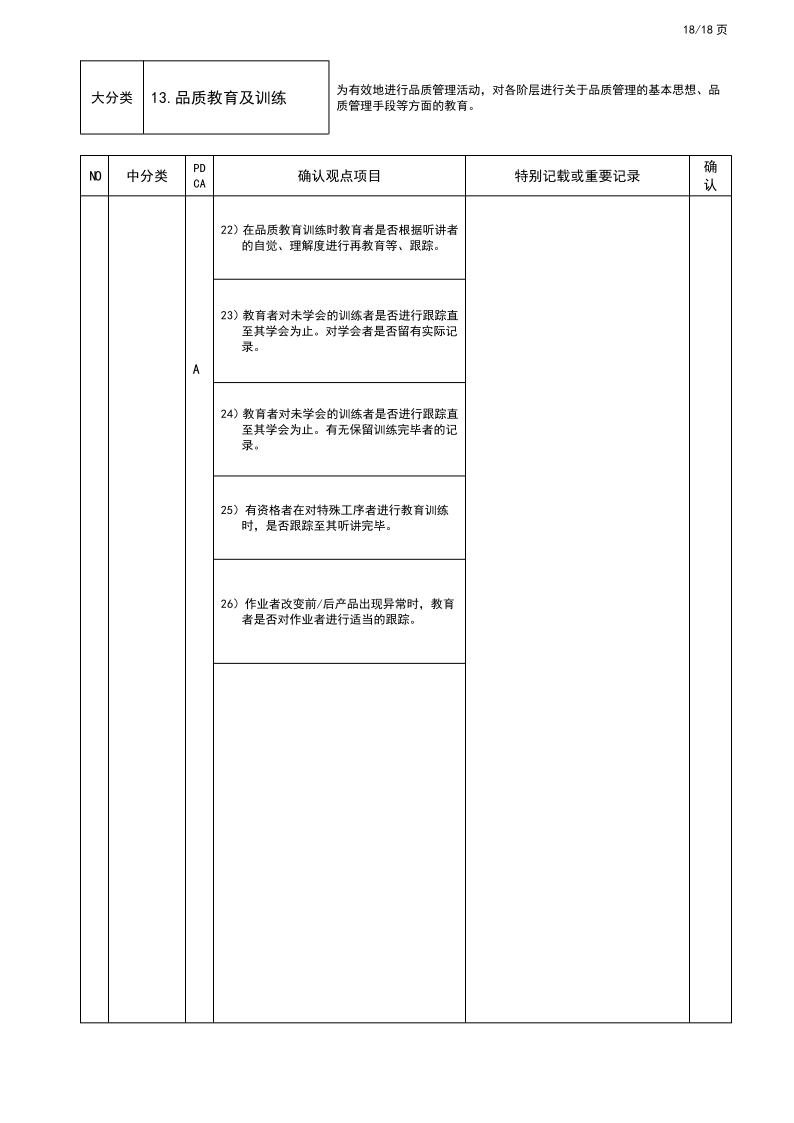

什么是供应商品质监查?

如何管理供应商产品质量?

每次供应商送货时,要求附带该批产品的出货检查报告书和原材料证明件,并按生产批次先后顺序送货。

检验人员会对这些产品进行抽样检验,抽样标准按照《要确认部品检验指导书》进行。

如果来料检验发现不良,达到规定比例,这批产品将被拒收,并通知供应商处理。同时,检验员要做好相关数据统计,包括《来料检验记录》和《供应商不良统计表》。

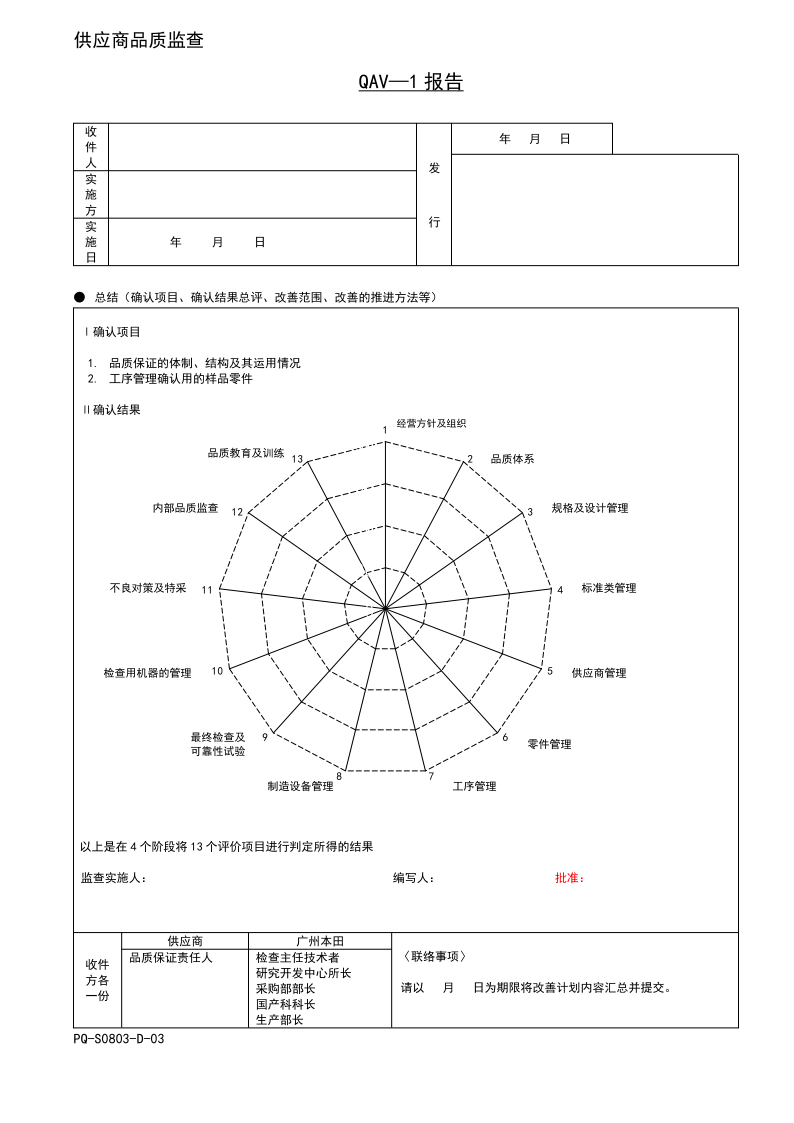

根据供应商的合作态度,将其分为四个等级:非常配合、比较配合、基本配合、不配合。对于不配合的企业,我们将扩大抽检范围和力度,增加后续谈判的筹码。

根据《来料检验记录》、《供应商不良统计表》、供应商的对应速度、态度及不良再发概率进行评估,综合给出相应分数,即为供应商月度品质综合得分。

将所有供应商的成绩分为ABCDE五个等级。

对于连续三个月处于C级的供应商,我们将进行现场检查并约谈对方最高品质负责人;

对于连续三个月处于D级的供应商,我们将约谈对方企业最高负责人并进行现场检查;

对于突然下滑两个等级的供应商,将针对具体原因约谈对方品质担当,并作出书面原因报告;

对于处于E级的供应商,直接列入黑名单。

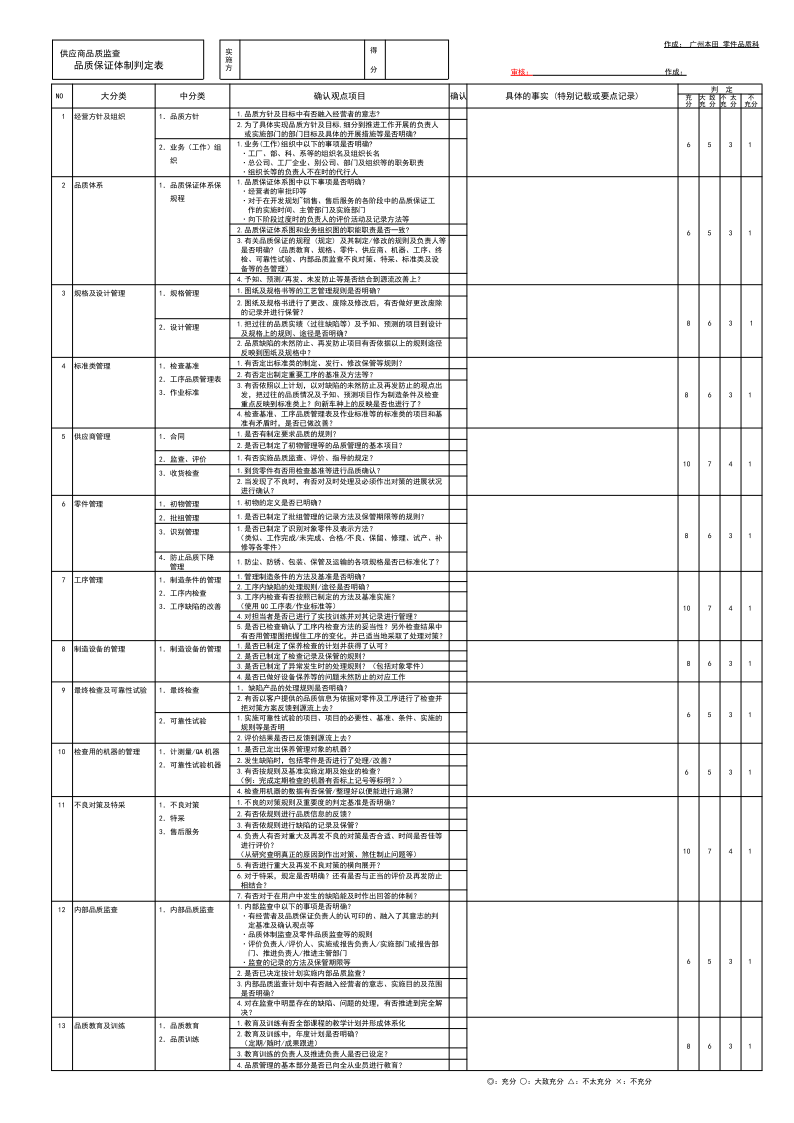

对供应商现场检查包括哪几个方面?

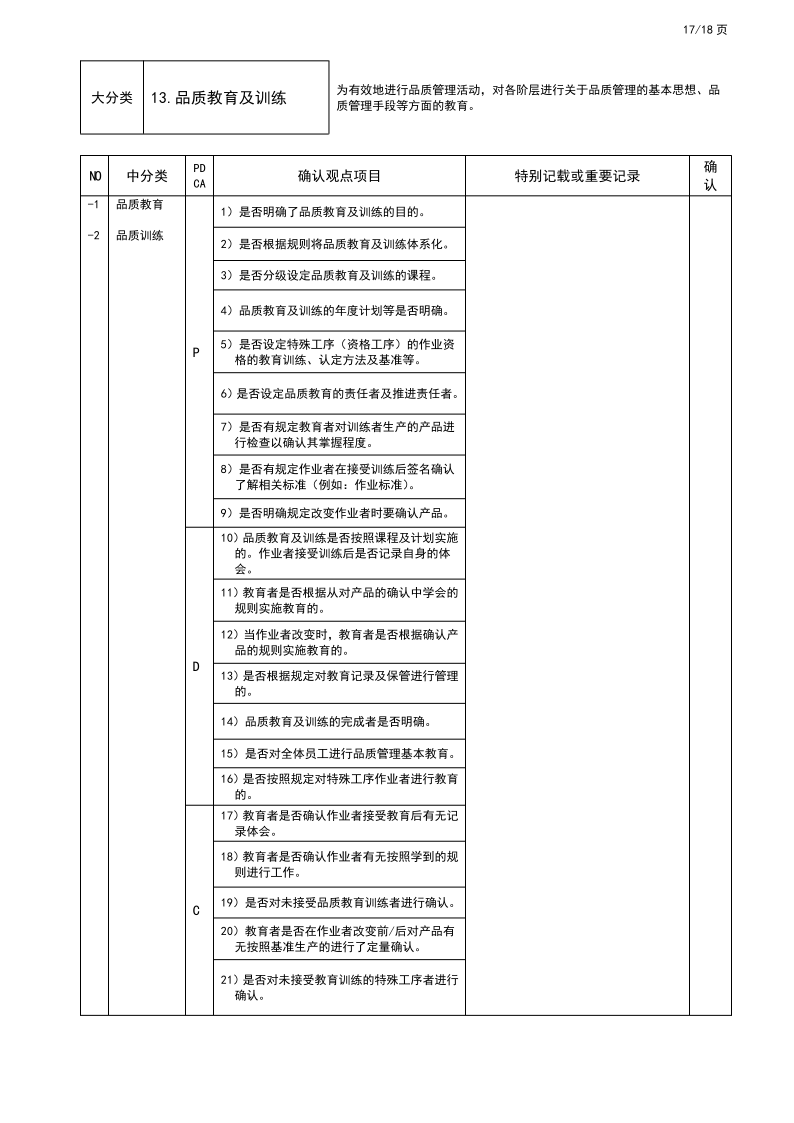

人

新员工是否进行了岗前培训,是否具备必要的技能和知识,是否有培训合格证书。

关键岗位的员工是否持有相应的上岗证书。是否有明确的岗位职责和权限。

机

设备是否符合生产条件,是否有日常点检记录。设备的维护保养是否到位,是否有定期维护保养记录。

关键设备是否定期进行校准,是否有校准记录。校准记录是否完整,是否在有效期内。

料

原材料是否有材料证明件,是否符合质量要求,原材料是否进行了来料检验,是否有检验记录。

发现不合格原材料时,是否有明确的处理流程,处理流程是否规范,是否有记录。

法

各岗位是否有详细的作业指导书,是否有操作标准。操作标准是否明确,是否有培训记录。

发现不良品时,是否有明确的处理流程。处理流程是否规范,是否有记录。

环

现场是否进行了5S管理(整理、整顿、清扫、清洁、素养)

发生异常情况时,是否有明确的处理流程,处理流程是否规范,是否有记录。

在处理产线部品异常时,首先要确认是批量性还是偶发性不良。如果是批量性的,则立即要求供应商确认合格的部品送入我们公司;如果是偶发性的,则与供应商做出书面联络及安排补不良。

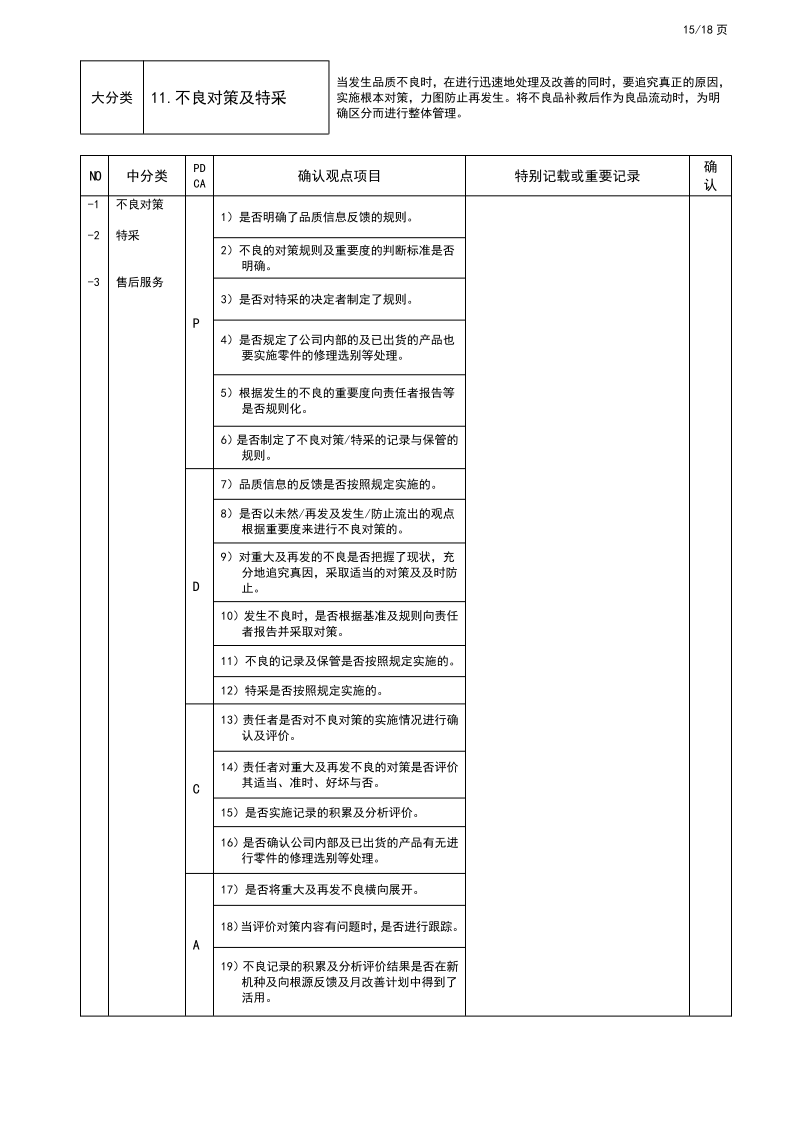

供应商产品不良时的对策及效果跟踪

产品因供应商原因造成不良时,除了不可避免的问题,都必须对不良品进行紧急处理,做出紧急对策,并要求连续三批送货时进行全检承诺。

原因分析后,一般原因,三天内确定出长期对策;原因复杂的可放宽到十天内,效果跟踪六个月。对供应商对策实施的效果进行评价,半年内再发即为对策无效,必须重新对策。若因此造成停线或返工产生的费用,将由供应商承担。

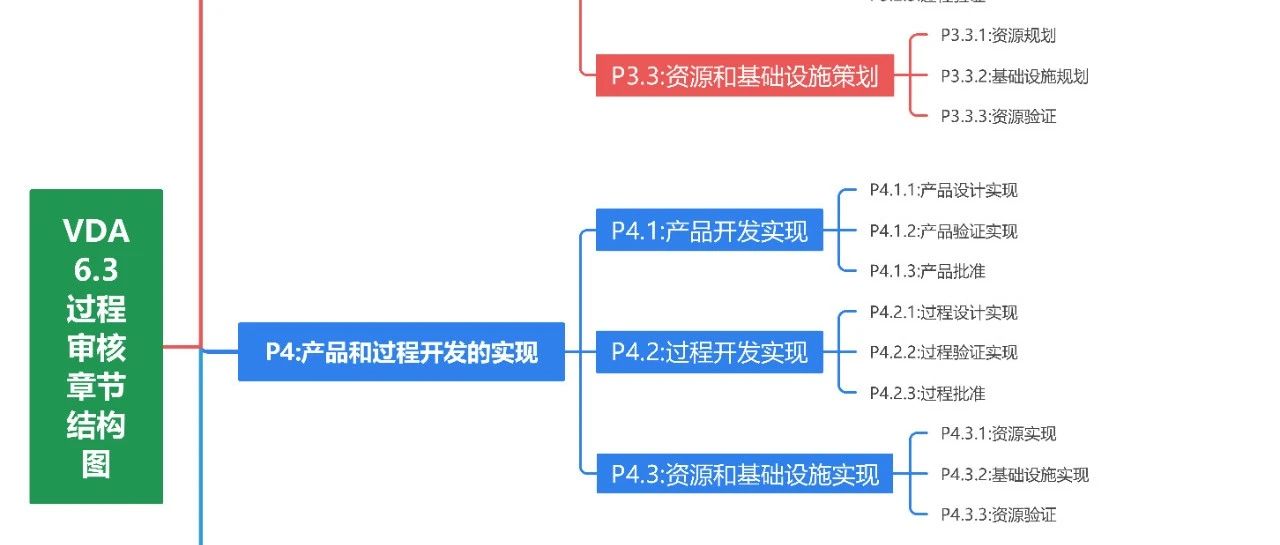

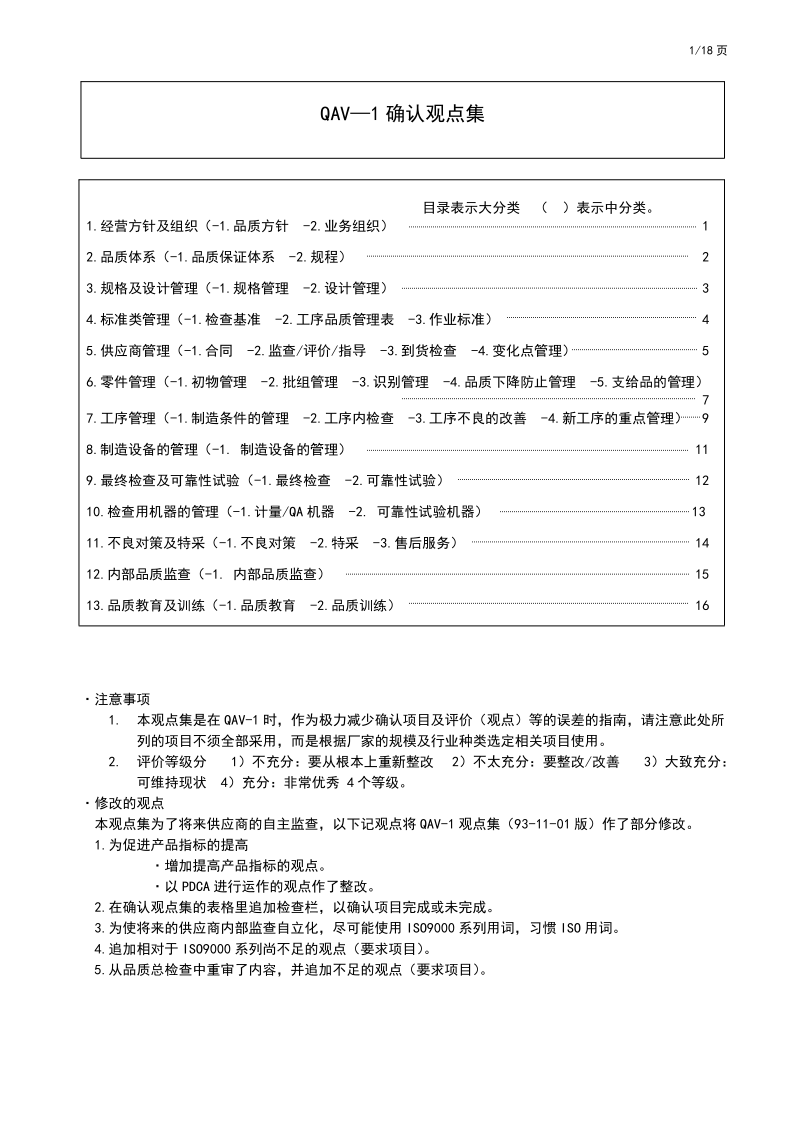

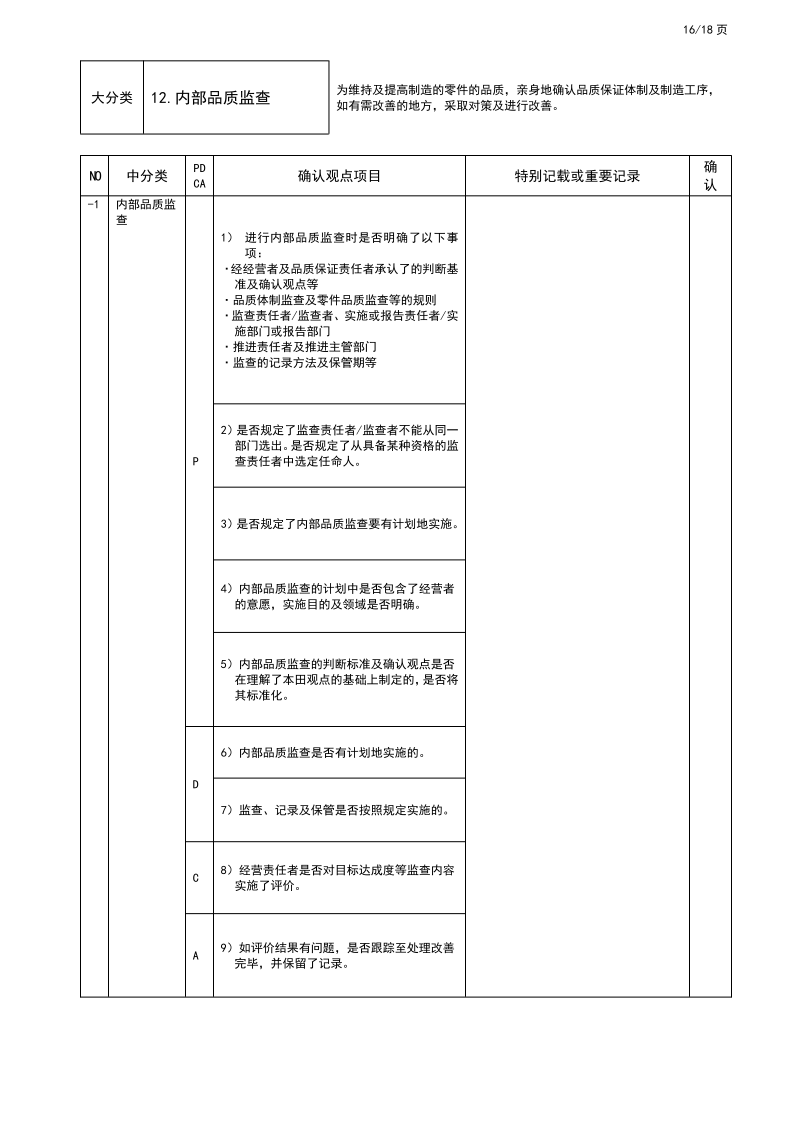

审核准备

在审核前一个月要求供应商进行全项目检查,并将检查报告反馈给公司质保部。 整理公司对该供应商的各类要求。 收集供应商产品质量、交付表现、价格水平的数据和不符合内容的详细描述。同时整理第二配套商或潜在第二配套商的优势内容和有关数据。 下发调查表,必须简洁、实用。 根据供应商回复的调查表,制定审核日程安排。 下发供应商审核通知、审核日程安排,并确定审核期间供应商提供的产品生产数量。

审核实施

审核开始前,审核员一般用30~40分钟的时间与供应商负责人进行交流,了解供应商的发展背景、发展方向、主营业务、以往业绩及为公司配套的经历。同时,把审核的目的及准备的第一阶段内容反馈给供应商负责人。 审核时的首次会议,参会人员必须包括供应商负责人和各部门负责人。 首次会议结束后,质量能力审核正式开始。首先召集各部门负责人询问他们了解的特殊要求,并提供准备好的资料,要求负责人确定履行要求的日期。 质量能力审核,首先进行产品审核,由供应商检验员执行,审核人员监督。重点关注公司搜集的不合格内容,并对照供应商提供的全项目检查报告检查测量、试验产品的符合性和适宜性。 过程审核,按照供应商质量能力评定准则过程审核部分,结合ISO9001的要求,并考虑TS2适用的要求进行。关注公司搜集的各类不合格的纠正措施、产品审核中发现的不合格源头。 体系审核通常不单独进行,而是穿插在过程审核中评价,通过产品审核和过程审核的结果给出结论。 完成质量能力审核报告,包含产品审核、过程审核、体系审核、改进计划等。 审核末次会议,给予供应商适当的鼓励,确定改进期限。

供应商审核现场注意细节

基础设施:

现场QC:

实验室:

鹿鹿老师希望用我成功的经验,帮助千千万质量人上岸!

让我们一起在职场上发光发热,成为那个不可或缺的存在!