精益生产的理念是什么?

精益生产已经成为众多企业追求高效、灵活和可持续发展的首选。本文将深入探讨精益生产理念的核心价值、实施原则以及其在现代企业中的应用,为读者提供全面的理解和指导。

一、精益生产理念的核心价值

精益生产理念的核心在于“精”与“益”二字,即精确管理、精益求精。它强调以客户需求为导向,通过消除浪费、优化流程、提升效率和质量,实现企业的长期可持续发展和竞争优势。精益生产不仅仅是一种生产方式,更是一种企业文化和管理哲学的体现。

客户至上:精益生产理念将客户需求放在首位,确保产品或服务的价值被客户所认可。企业需深入了解客户的需求,确保生产流程紧密围绕这些需求展开,以提供满足甚至超越客户期望的产品和服务。

消除浪费:精益生产理念认为,生产过程中的无效劳动和提前进入库存的过剩劳动都是浪费。企业需识别并消除所有不增加价值的活动,包括时间、资源、库存等方面的浪费,以提高生产效率和质量。

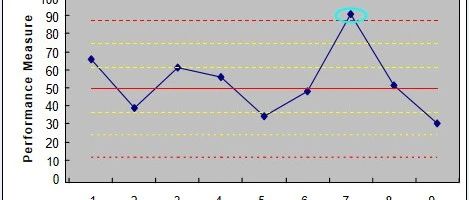

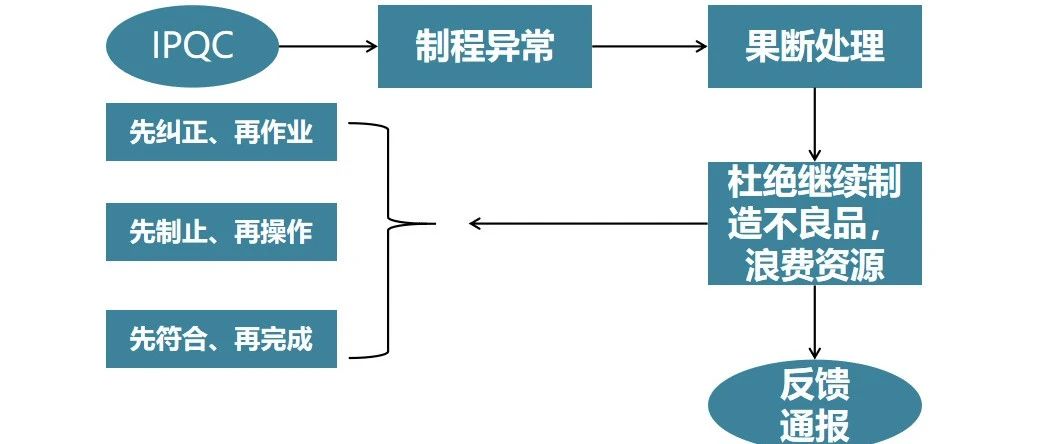

持续改进:精益生产鼓励企业形成持续改进的文化氛围。这意味着每个员工都应参与到改进过程中来,通过不断试错和调整,实现生产流程的优化。持续改进是精益生产理念的核心原则之一,它推动了企业的不断进步和发展。

二、精益生产的实施原则

为了将精益生产理念有效实施到企业中,企业需要遵循以下原则:

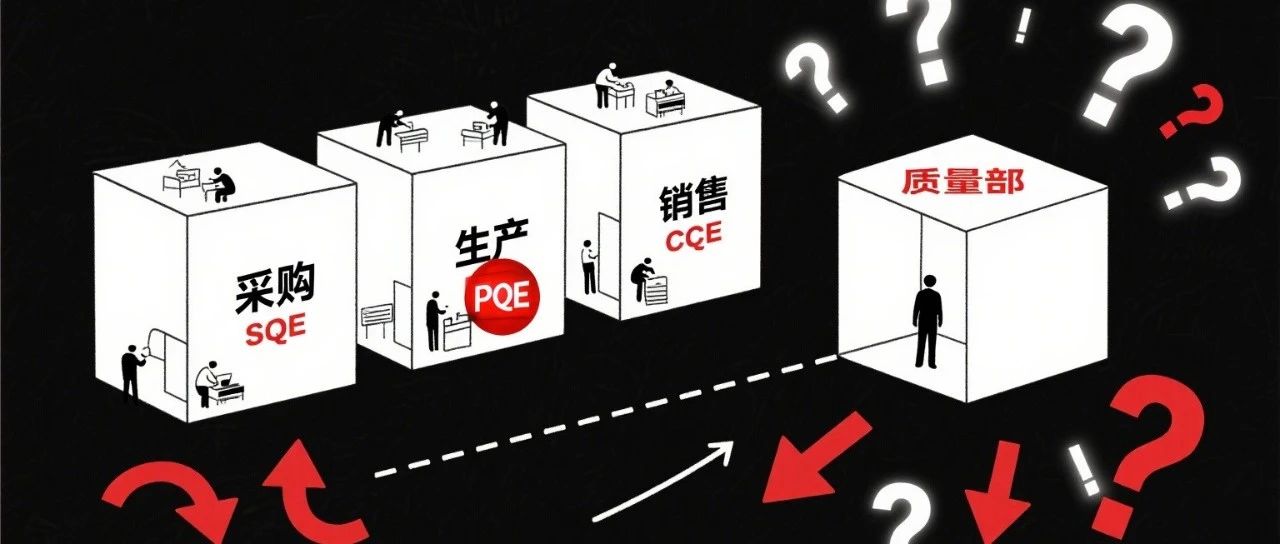

价值识别:企业需要明确哪些活动真正为客户创造价值,并致力于消除所有不增值的活动。这要求企业深入了解客户的需求,确保生产流程紧密围绕这些需求展开。

流程优化:优化作业流程,确保流程顺畅、高效,减少等待和不必要的环节。通过流程优化,企业可以提高生产效率,降低生产成本,并提升产品质量。

拉动式生产:精益生产采用拉动式生产方式,即根据客户的需求来拉动生产。这种生产方式可以确保生产出的产品能够及时满足顾客需求,同时避免库存积压和浪费。

全员参与:精益生产强调全员参与,鼓励员工提出改进建议,积极参与到决策和改进过程中。通过全员参与,企业可以激发员工的积极性和创造力,提高工作满意度和效率。

三、精益生产在现代企业中的应用

精益生产理念已经广泛应用于制造业、服务业等多个领域,取得了显著的成效。例如,在汽车制造业中,丰田汽车公司率先实施了精益生产方式,通过优化生产流程、降低库存和减少浪费,实现了生产效率的大幅提升和成本的显著降低。此外,精益生产理念还逐渐渗透到企业管理的各个层面,包括供应链管理、产品研发、市场营销等,推动了企业的全面变革和发展。