什么是质量功能展开(QFD)?

在当下产品高度同质化、客户体验主导市场选择的背景下,“以客户为关注焦点”,早已不是一句空洞口号,而是质量管理体系的首要原则。

产品开发不再只是实现功能,而是要从客户需求出发,转化为每一项可执行、可验证的行动与参数。

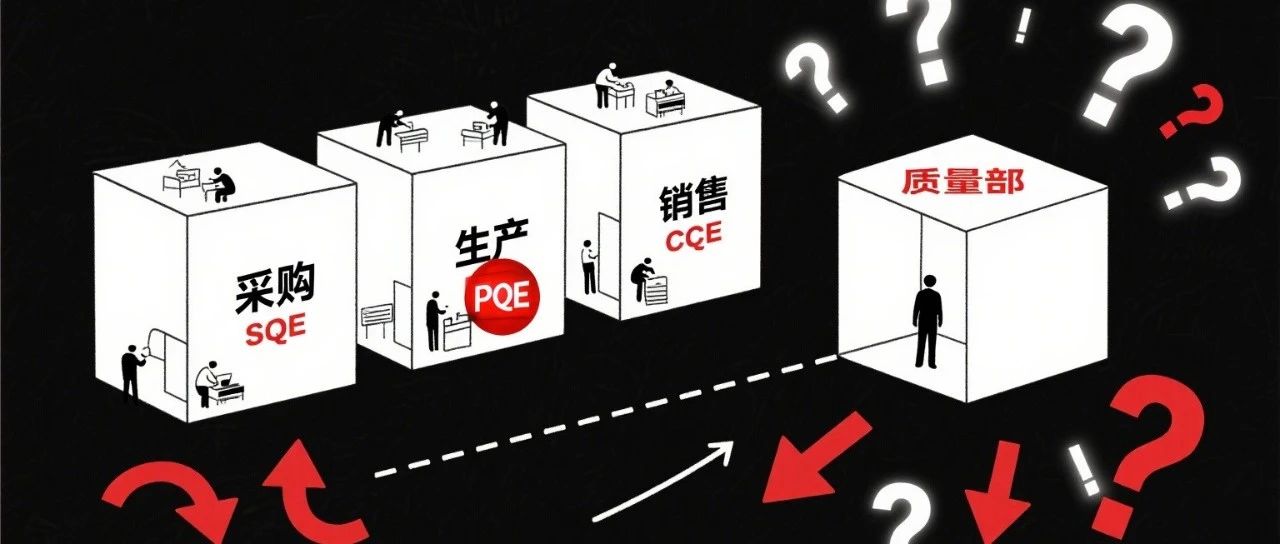

回顾我在企业质量体系优化中的经验,常遇到这样的问题:用户需求总说“我们懂”,但最终设计出来的东西总是“差口气”;设计部门觉得“图纸没问题”,但现场工艺却总在返工;更严重的是,用户早就改了需求,而制造端却浑然不知。

这些反复和损耗,归根到底,是需求传递不清、过程不闭环的问题。

有没有一种方法,能够帮助我们将客户“模糊”的需求转译为产品设计的“清晰指标”,并一环环推进至制造执行?

有,那就是今天要讲的——QFD(Quality Function Deployment)质量功能展开。

一、QFD是什么?

QFD,又称“质量屋”,是一种客户驱动的产品开发工具,以系统化矩阵方式,将顾客语言转换成设计语言,再逐层展开为工艺语言、制造语言,直至产品交付落地。

简单说,QFD就是一套“逐层部署顾客需求”的方法,让顾客的每个诉求,都能在设计、工艺、制造等环节落地有据。

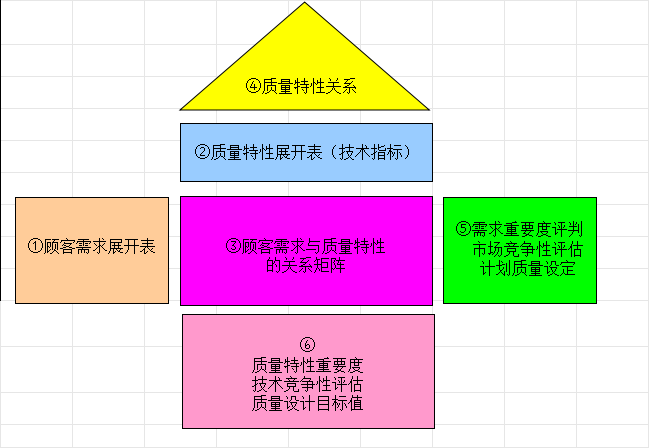

它的核心结构,类似一座屋子:

左墙:顾客需求清单 屋顶:技术特性之间的关系 天花板:设计指标或工程措施 房间中间:需求与设计的对应关系 右墙:当前市场产品的竞争力评估 地板:工程特性的权重、重要度 地下室:与竞争对手的对比数据

通过这个结构,我们就可以让“顾客的感性需求”变成“理性的工程行为”。

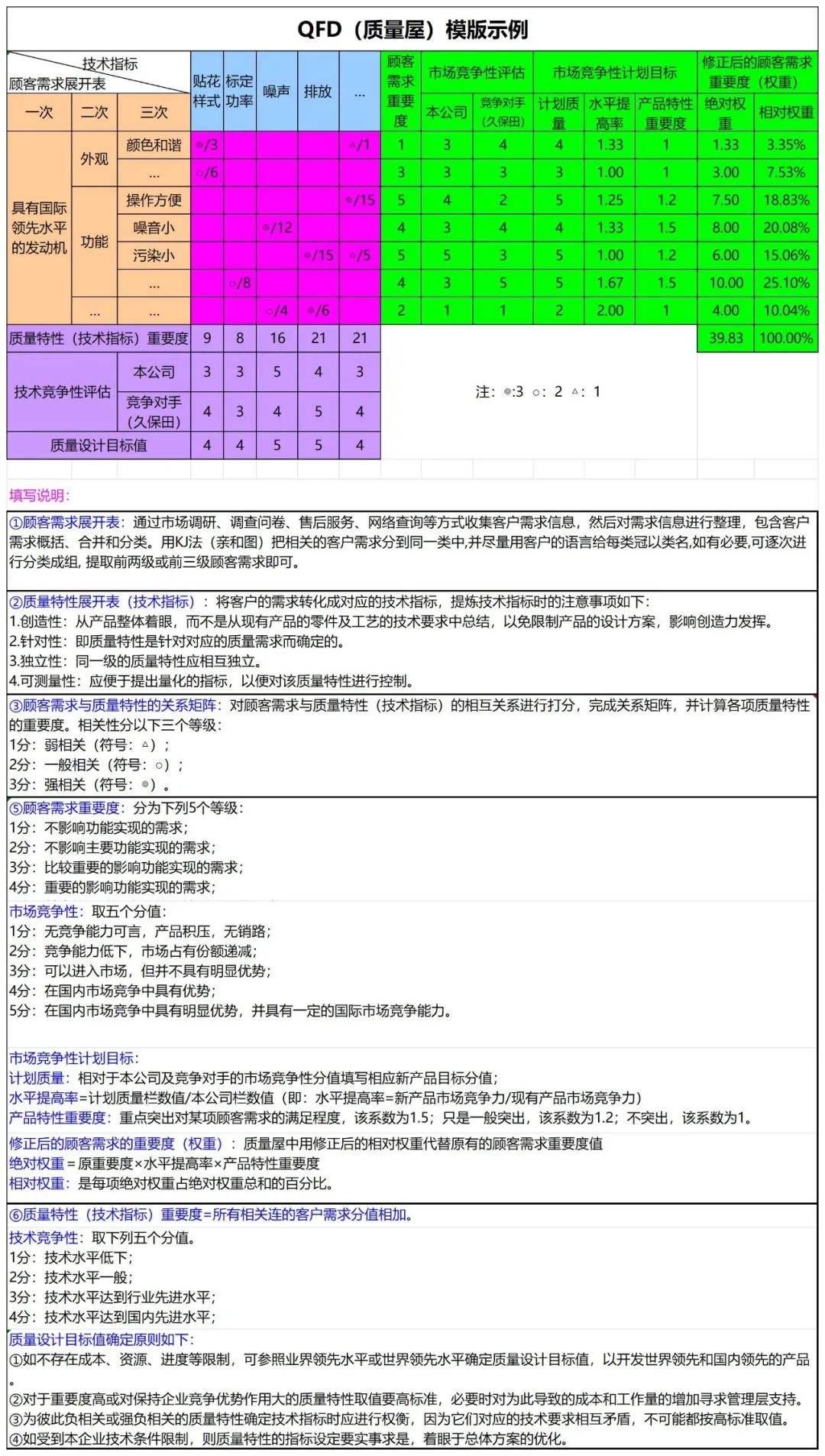

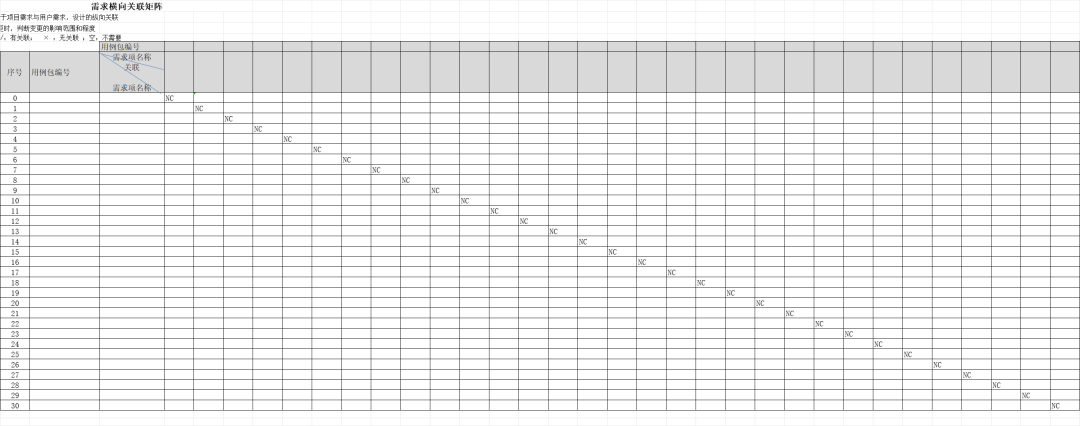

QFD(质量屋)模版示例

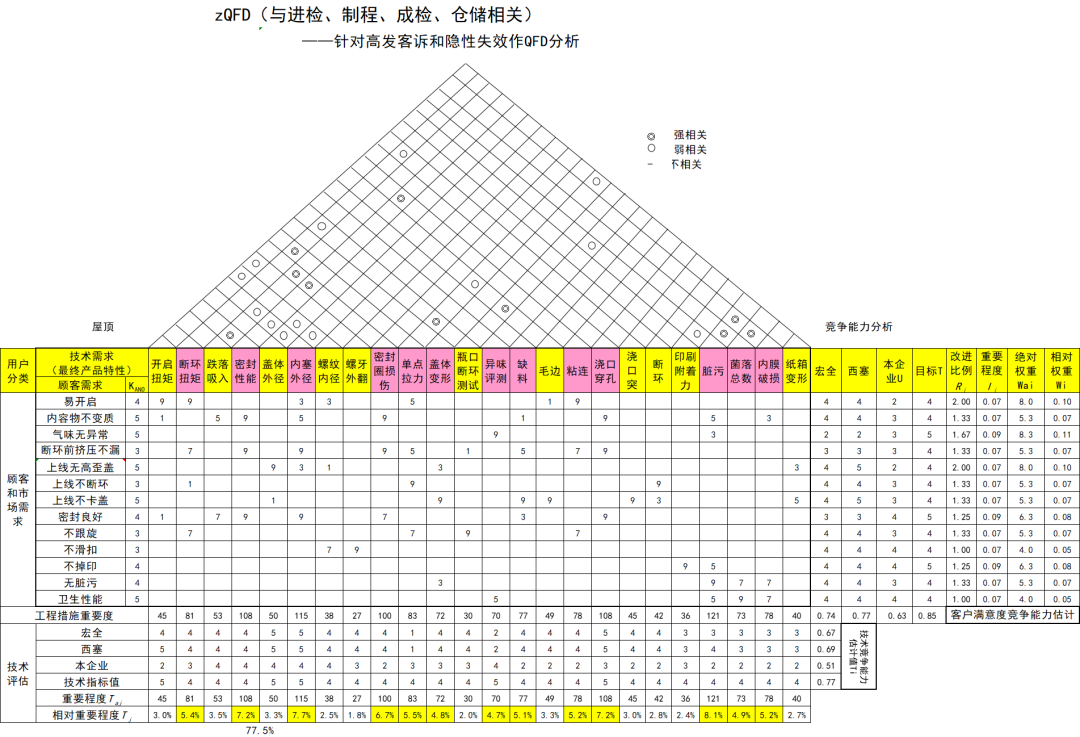

针对高发客诉和隐性失效作QFD分析

二、QFD怎么做?记住“八步四层”

QFD虽好,但很多人被它“看起来很复杂”的表格劝退。其实,方法原理很简单:就是先抓需求、再定指标、最后展开并跟踪实现。

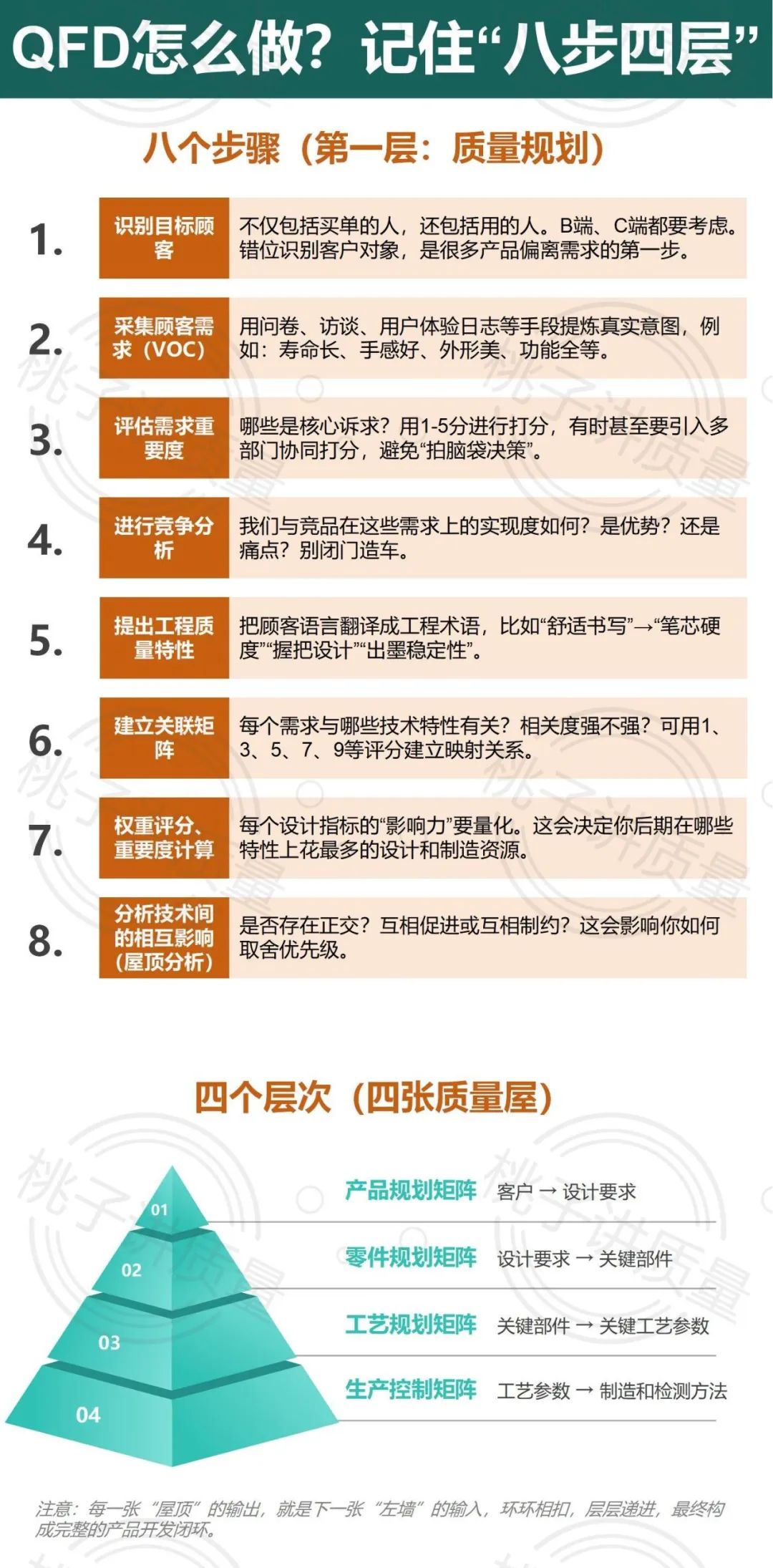

我们用一句口诀来记:“八个步骤,四个层次”。

八个步骤(第一层:质量规划)

识别目标顾客:不仅包括买单的人,还包括用的人。B端、C端都要考虑。错位识别客户对象,是很多产品偏离需求的第一步。

采集顾客需求(VOC):用问卷、访谈、用户体验日志等手段提炼真实意图,例如:寿命长、手感好、外形美、功能全等。

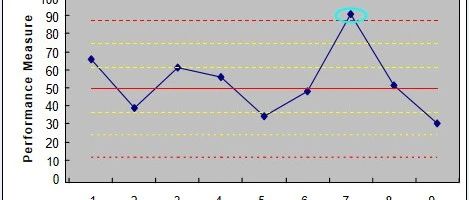

评估需求重要度:哪些是核心诉求?用1-5分进行打分,有时甚至要引入多部门协同打分,避免“拍脑袋决策”。

进行竞争分析:我们与竞品在这些需求上的实现度如何?是优势?还是痛点?别闭门造车。

提出工程质量特性:把顾客语言翻译成工程术语,比如“舒适书写”→“笔芯硬度”“握把设计”“出墨稳定性”。

建立关联矩阵:每个需求与哪些技术特性有关?相关度强不强?可用1、3、5、7、9等评分建立映射关系。

权重评分、重要度计算:每个设计指标的“影响力”要量化。这会决定你后期在哪些特性上花最多的设计和制造资源。

分析技术间的相互影响(屋顶分析):是否存在正交?互相促进或互相制约?这会影响你如何取舍优先级。

四个层次(四张质量屋)

QFD不仅是一个质量屋,而是四张质量屋层层展开:

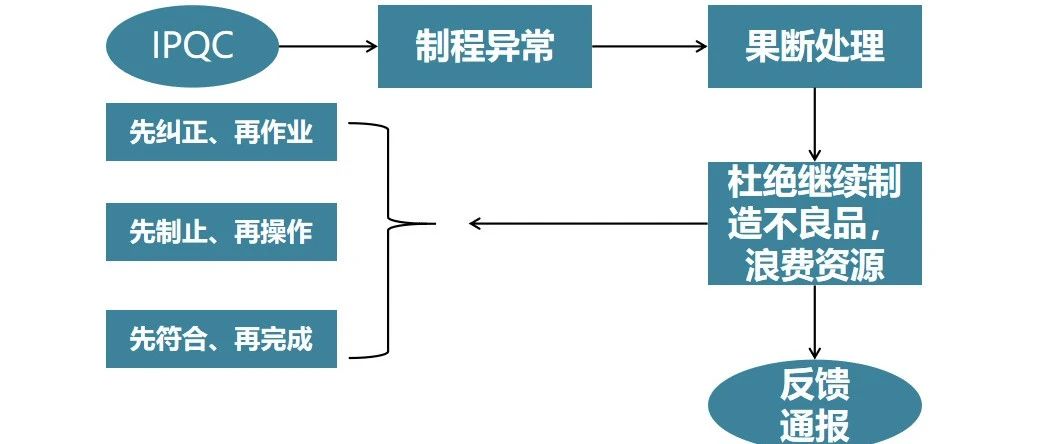

产品规划矩阵(客户 → 设计要求) 零件规划矩阵(设计要求 → 关键部件) 工艺规划矩阵(关键部件 → 关键工艺参数) 生产控制矩阵(工艺参数 → 制造和检测方法)

注意:每一张“屋顶”的输出,就是下一张“左墙”的输入,环环相扣,层层递进,最终构成完整的产品开发闭环。

三、QFD+需求跟踪矩阵:不让一个需求掉队

在软件系统开发中,需求双向追溯矩阵(RTM)是保证交付闭环的重要工具。类似的,在硬件或系统开发中,QFD就承担了这个追溯作用。

无论是设计更改、功能新增,还是测试调整,只要通过QFD建立好“需求-设计-制造”之间的映射,就可以:

快速定位影响区域 避免遗漏变更 保证变更质量一致性

这也是QFD在军品、航空、医疗器械等高可靠性行业中被广泛应用的原因。

四、QFD与关键质量特性(CTQ)的融合

在质量管理中,我们讲“关注关键少数”,即Critical to Quality(CTQ)要素识别。QFD恰好提供了一种路径:

在产品层面,识别客户需求对应的重要指标(QFD的“地板”区域) 在部件层面,识别影响CTQ的关键零件 在工艺层面,识别需重点控制的制程参数 在制造层面,转化为优先检测和失效预防控制点

这也说明,QFD不只是表格工具,而是一种串联DFMEA、PFMEA、SPC等方法的桥梁。

五、结语

QFD确实比普通的需求调研“更繁琐一些”,但也更系统、更全面。它能让“需求不再漂浮在空中”,而是落在每一张图纸、每一道工艺、每一项检测标准里。

正如我在一个汽车项目中亲身见到的那样:项目初期由于客户需求模糊不清,开发多次返工,直到采用QFD矩阵重新梳理各环节需求映射,才使问题逐步理清,研发效率也有了质的飞跃。

QFD不是万能钥匙,但在多部门协同、复杂产品开发场景下,它是一个能看得见“闭环”的工具。