精益生产改善如何实施到企业中:策略与实践路径

精益生产作为一种以消除浪费、提升效率和质量为核心的生产管理方式,已成为众多企业转型升级、提升竞争力的关键途径。然而,将精益生产改善有效实施到企业中并非易事,它需要一套系统的策略和实践路径。本文将深入探讨精益生产改善如何在企业中实施,为企业提供可操作的指导。

一、明确精益生产改善目标

首先,企业需明确精益生产改善的目标,这通常包括生产效率的提升、成本的降低、产品质量的提升以及客户满意度的提高。目标需具体、量化,以便在后续的实施过程中进行衡量和评估。同时,企业还需建立精益生产改善团队,负责推动改善项目的实施。

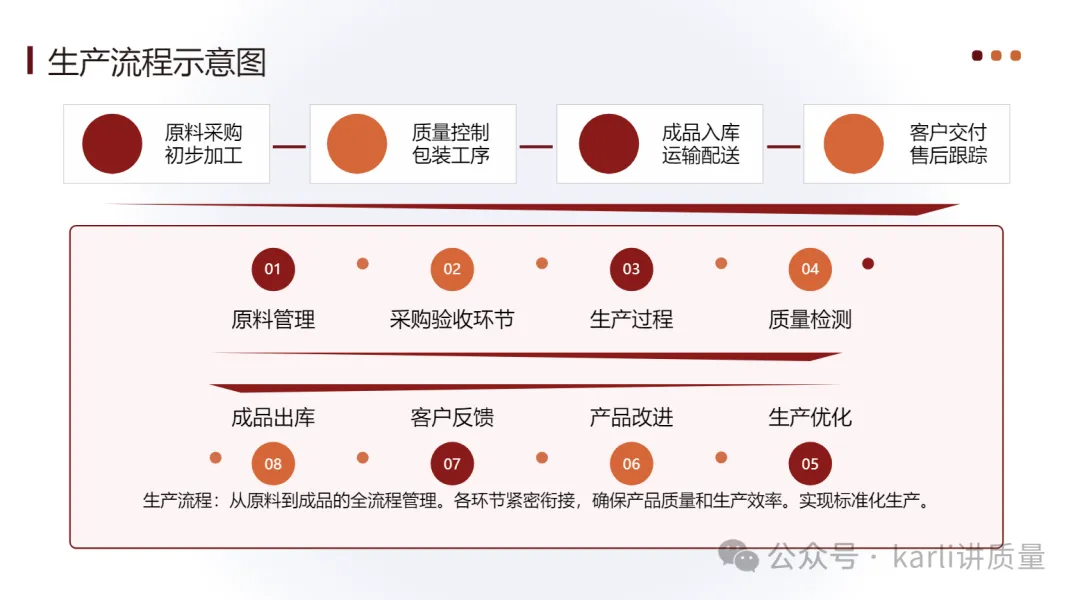

二、进行现状评估与价值流分析

在明确目标后,企业需对现有的生产流程进行全面评估,识别其中的浪费环节。价值流分析是一种有效的工具,它帮助企业从原材料采购到产品交付客户的全过程进行可视化分析,识别出增值和非增值活动。通过价值流分析,企业可以清晰地看到生产流程中的瓶颈和浪费,为后续改善提供依据。

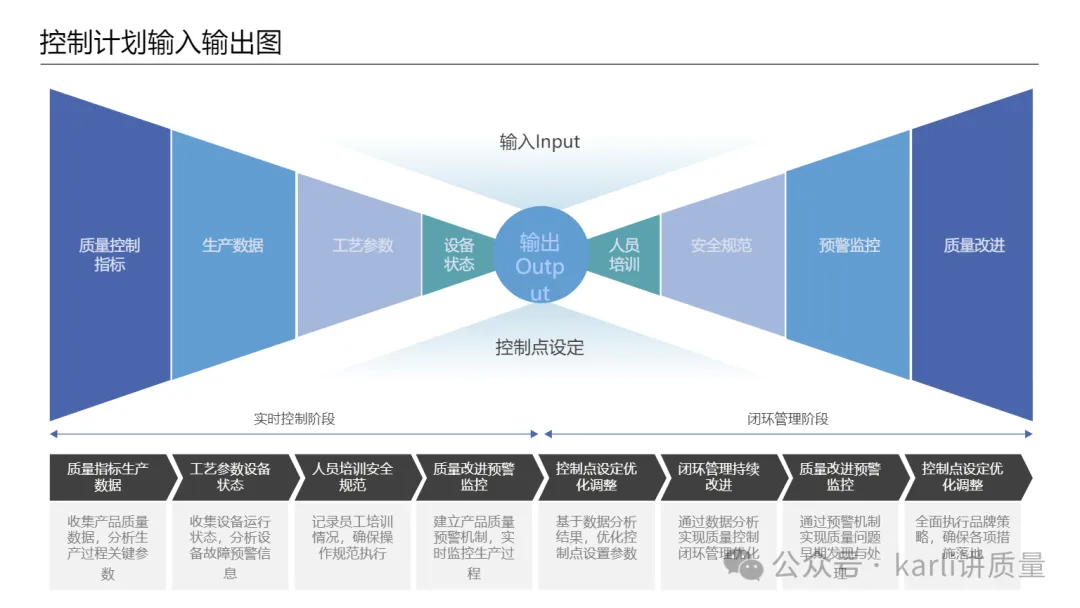

三、制定精益生产改善计划

基于现状评估和价值流分析的结果,企业需制定详细的精益生产改善计划。计划应包括改善的具体措施、责任分配、时间节点以及预期的改善效果。改善措施需具有可操作性,能够直接针对浪费环节进行改进。

四、实施精益生产改善措施

在制定计划后,企业需开始实施精益生产改善措施。这包括优化生产布局、引入先进的生产设备和技术、培训员工掌握精益生产技能等。在实施过程中,企业需密切关注改善进度,确保各项措施按计划进行。同时,企业还需建立反馈机制,及时收集员工对于改善措施的意见和建议,以便进行必要的调整和优化。

五、持续改进与全员参与

精益生产改善是一个持续的过程,企业需要建立持续改进机制,鼓励员工提出改进建议,设立改进小组,定期召开改进会议,对生产流程进行持续优化。全员参与是精益生产改善成功的关键,企业需要激发员工的积极性和创造力,让员工成为改善的主体。

六、建立精益生产文化

精益生产改善的实施还需要企业文化的支持。企业需要建立精益生产文化,将精益生产理念融入企业的价值观、使命和愿景中,形成全员参与、持续改进的精益生产氛围。通过精益生产文化的建立,企业能够激发员工的归属感和使命感,推动精益生产改善的深入实施。

七、评估与反馈

最后,企业需要对精益生产改善的效果进行评估和反馈。通过对比改善前后的生产效率、成本、产品质量和客户满意度等指标,企业可以清晰地看到改善的效果。同时,企业还需收集员工的反馈意见,以便对改善措施进行进一步的优化和完善。

总之,将精益生产改善实施到企业中需要一套系统的策略和实践路径。通过明确目标、现状评估与价值流分析、制定改善计划、实施改善措施、持续改进与全员参与、建立精益生产文化以及评估与反馈等步骤,企业能够不断提升生产效率和质量,降低成本,增强竞争力,实现可持续发展。