讨教平台的斌哥在苏州“落地”GD&T几何公差实战培训

上周,我在苏州给一家国内非常有代表性的机械制造企业做了为期两天的GD&T几何尺寸与公差实战培训。

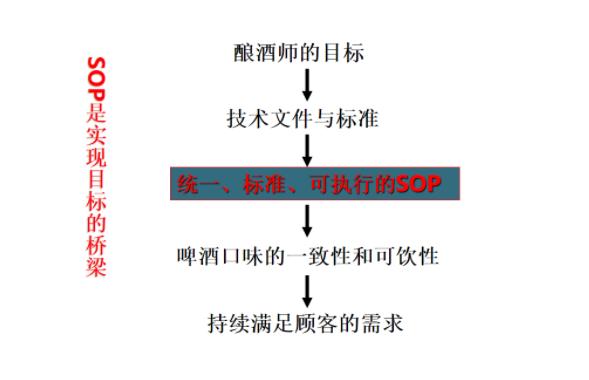

这家企业不缺技术,不缺设备,缺的是一个“统一语言”和“标准共识”。图纸上公差怎么标、工艺怎么配、测量怎么验,设计、质量、工艺、生产、检验部门各说各的,最后还是靠“经验”和“扯皮”来解决问题。说到底,是不会用GD&T语言。

这次培训,我就奔着问题去的。让他们把标准落到纸面上、落到检具上、落到车间里。

一、企业最常见的问题,不在标准本身,而在“不知道怎么用”

我在课前做了调研,这家企业的困扰非常典型:

图纸符号乱标、不规范,一看就知道是“照抄别人”的; 基准选得不合理,造成检具、夹具设计反复; 不知道最大实体、最小实体到底能不能用,怕错干脆不用; 一遇到位置度不合格,不知道从工艺、检验、设计哪个角度下手; 检具设计随感觉走,没数据支撑; 有的工程师连圆跳动、全跳动的区别都没搞清楚,就去画测量报告。

听起来是不是“熟悉”?这类问题不是企业不重视GD&T,而是从没真正系统学过、用过,更别说“实操”落地了。

二、老王的培训怎么搞?一句话:图纸上有的,现场必须能解决

我这次的培训是标准的“问题驱动+实操导向”。

1. 讲标准不绕弯,讲用法不空谈

课程以ASME Y14.5为主线,但也补充了ISO和国标的差异和兼容点,不走理论套话,直接告诉大家:“你们手里画的图纸,如果不按这个标法,下游根本不好验也不好造”。

比如位置度和RFS、MMC的组合标法,很多人只学过“文字”,我带他们直接用企业自己的图纸做标注改进演练,当场讨论哪个标法更符合装配功能、哪个更容易做检具。

2. 结合工艺、检验、设计“三位一体”讲解

我不仅带了GD&T标准符号,还结合了:

检具设计实例:尺寸怎么计算?最大实体怎么落地? 加工工艺解读:为什么你的平面度标0.05根本压不住加工? 检验报告讲解:为什么你们的跳动值总是偏大?是基准错了还是测量错了?

大家最感兴趣的是,我现场拆解了企业车间里流转的几个真实零件图纸,指出了图纸、工艺、检验之间“不协调”的地方,然后一一给出“可执行”的调整建议。

三、培训不是讲完了事,关键是让人能带回去“用”

这次课我安排了很多练习环节,比如:

图纸识读练习:从复杂图纸中找出公差歧义点; 公差换算练习:把正负公差转换成位置度; 基准模拟:三基准系该怎么取?你用的是不是自由度都不对? 检具设计思路讨论:如何用最大实体设计出最经济的通止规?

很多学员说:“以前总觉得标准很遥远,现在感觉是可以落地干的活。”

我特别高兴的是,培训结束后,有几位质量和工艺的工程师在我下课后单独跑来问他们负责的某条产线该怎么改图纸和检验方案。这种主动问、主动用的劲头,才是我做培训最想看到的。

四、培训的核心不是教标准,而是教“怎么解决企业的问题”

GD&T不是“学术工程”,而是现场工程。你要是只会说符号定义、误差包络,不知道实际怎么测、怎么做,那还不如不学。

我这次培训的原则就是:

企业图纸必须能优化; 工艺误差必须能控制; 测量方案必须能解释; 检具设计必须能走通。

这才叫“实战”。

五、培训只是开始,关键看企业能不能坚持落地

两天的课程很紧凑,很多知识只能点到为止。但我告诉大家:GD&T不是一次培训能学会的,而是一个习惯转变过程。

要从“靠经验”变成“有依据”,从“看不懂图”变成“敢提意见”。

我也建议企业内部能选出几位骨干,把这套标准真正沉淀下去,从图纸审查、检具评审、供应商验收,一步一步把标准打穿。

结语:让标准服务现场,而不是压垮现场

这就是老王做培训的初衷。

GD&T不是拿来吓唬人的,而是帮企业省成本、保质量、提效率的工具。只要用得对,它一定能为企业解决实际问题。

苏州这次培训只是开始,我相信,越来越多的中国制造企业,会在GD&T的应用上真正走上正轨。从图纸到现场,从标准到实践,从知道到会用,才是中国制造的进步。

电话联系斌哥:18017665621