质量出问题,80%是管理和流程问题,你赞同吗?

对成长型企业来说,“成长的关键不是经济环境,也不是市场条件,而是企业自身的管理条件”,一个企业想要成功转型,就要将重心放在管理流程上,管理流程的制定水平是影响成长型企业生存的关键要素。好的管理在于好的流程,好的流程在于好的执行。流程问题就是导致质量问题发生的很大原因......

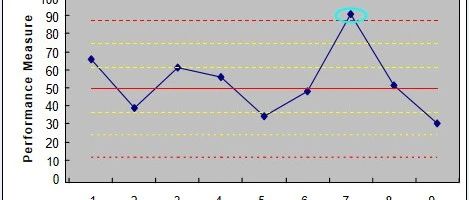

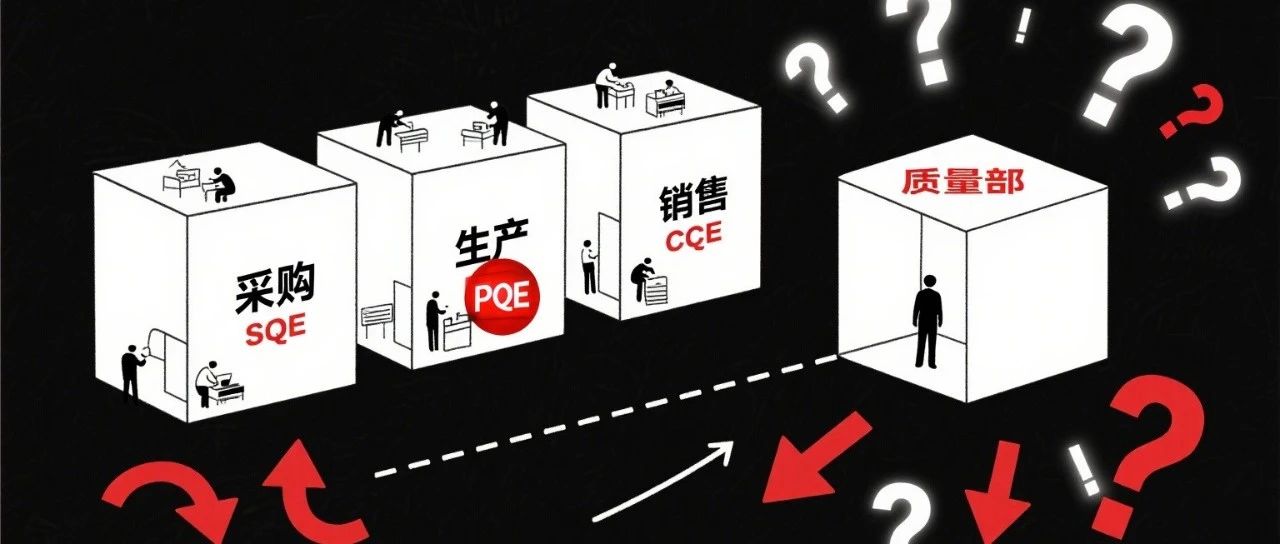

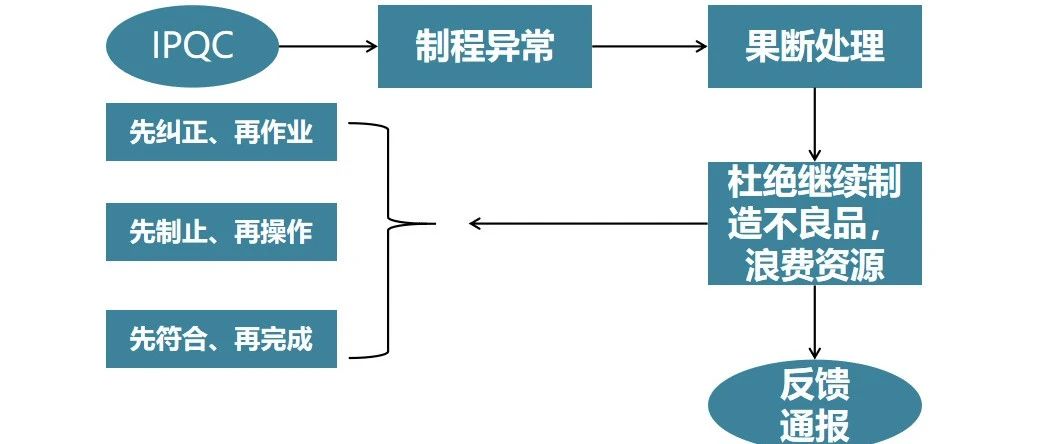

产品质量是生产出来的,不是检验出来的。想要产品质量好,就要在生产过程中的每个环节,都严格按照生产工艺和作业指导书要求进行。如果忽略过程控制,只靠检验,是无法完全保证产品质量的,因为质量检验,只能剔除次品和废品,并不能提高产品质量。 所以,质量控制的重点必须放在生产过程阶段。 但是很多公司,一有品质问题,就把责任往品质部门推,认为这就是品质部门的责任,这也是很多公司都存在着的错误观点: ◆ 容许少数的不良,认为瑕疵是无可避免的; ◆ 品质是品管部门的责任; ◆ 只重视产品的检验,忽视生产过程阶段; ◆ 出问题,都觉得是品质部门的事情。 许多做品质工作的朋友,都或多或少有过这样的感受。 写报告时,都由品质部完成,其他部门基本不管,因为老板觉得品质不重要,研发重要,赚钱最重要。 所以,品质部门在公司并没有什么地位,往往说了几句真话,就该闪人了。 ◆ 产品开发前问题没有处理好,导致量产直通率低,把希望寄托于品质,提高检测频率,降低瑕疵品或不合格品; ◆ 加入返工料,不合格物料,没有事先经过测试验证,不清楚准确的产品质量波动情况; ◆ 客户催货,上面施压,老大就根据自己的所谓的实际经验说话,实施特殊放行; ◆ 行业提高了产品的质量标准,公司还按照原来的标准生产; ◆ 生产过程中出现非人为的品质问题,却又不在检测频率范围内等。 品质的真实案例—— 案例一:某汽车配件,使用某公司生产的ABS(750SQ),用了3.4吨后,发现用该原料制造的塑料件表面均有黑点,造成产品不合格,造成了巨大的损失。 案例二:某公司生产白色膜用于奶膜,所有的检测项目都合格,所以方法出厂,但是薄膜生产商在使用的时候,发现母粒味道比较难闻,后来就进行投诉。 最后导致,几百吨的订单,就因为这样的一个品质问题,黄了。万幸的是,使用商没有生产把薄膜生产出来,不然后果就真的不堪设想了。 案例三:某公司生产的工程母粒,由于对颜色控制不严格,导致使用公司生产的塑料件产生色差,从而导致客户不再使用该公司的塑料产品。 案例四:由于对塑料水分控制不严格,导致塑料制品商在使用塑料过程中,塑料出现各种气泡,导致大量的不合格品产生,最后几十吨的塑料,全部退货,并赔偿已造成的损失。 对于塑料出现品质的案例,屡见不鲜。如果这些情况都要品质部门来背黑锅的话,那真的是太冤枉了。 质量管理体系的每一环节,都需要进行质量控制,而这些控制显然不是质检部门或质量管理部门能够完全承担的,必须由处于最佳位置的人员来实施这些控制。 例如,某些产品的在生产过程中发现质量问题很容易,但在检测中却很难发现,因为生产者显然比质检员对产品更了解,如果生产者不关注产品质量,仅依靠质检员把关,质量就难以从根本上得到保证。 产品如果在设计阶段就基本定位,然后质量全靠采购、加工制造、包装、运输来保证,这些环节控制好,质量自然就控制好了。如何控制产品质量是今天要说的重点: 第一,树立品质是企业的命脉意识 全体员工要认识到:产品的品质不好,产品就没有市场,从而导致企业失去利润来源,时间长了,企业就会倒闭,随之而来的就是员工失业。 当然对于企业而言,即使产品市场良好,但也要“居安思危”,把产品品质做好,营造更好的企业口碑。俗话说:“你若盛开,清风自来”。 第二,树立品质的客户意识 一切以客户为中心,在工作中自觉把工作做好,只有每个人工作都做好,产品品质才会有保证,如果在工作中偷工减料,危害的将是自己的切身利益。 第三,树立品质的预防意识 即使生产中投入大量的人力去检验把关,生产时由于没从源头去控制而产生的大量次品甚至废品,产品成本将大大提高。 况且有些产品的质量问题可能无法从后道工序发现并弥补,这就要求我们在第一时间把事情做好,从源头预防品质问题。 第四,树立品质的程序意识 品质管理是全过程、全公司的,而各个过程之间,全公司各部门之间的工作必须是有序的、有效的,要求全体品质管理人员、操作人员严格按程序做,如果不按程序工作就会容易出错,产品质量也就无法保证。 第五,树立品质的责任意识 质量问题有80%出于管理层,只有20%的问题起源于员工,也就是说,管理者可控缺陷约占80%,操作者可控缺陷一般小于20%。在管理者完善管理水平的同时,还必须要使操作者明白如下四点: ◆ 操作者知道他怎么做和为什么要这样做; ◆ 操作者知道他生产出来的产品是否符合规范的要求; ◆ 操作者知道他生产出来的产品不符合规格将会产生什么后果; ◆ 操作者具备对异常情况进行正确处理的能力。 第六,树立品质的持续发送意识 品质没有最好,只有更好;品质改善是一个持续的、不断完善的过程,它遵循PDCA模式,PDCA模式可简述如下: ◆ P—计划:根据产品的要求,制定改善计划; ◆ D—实施:实施计划; ◆ C—检查:根据产品要求,对过程和产品进行检验; ◆ A—处置:采取措施,以持续改进产品品质。 第七,树立品质的成本意识 保证品质,追求利润是企业永远的目标。 企业要发展,不得不注重生产的成本,然而成本与品质息息相关,品质做得好,可以将产品的成本降到最低,如果产品的质量不好,经常遭到客户退货投诉,那么他的成本将会居高不下,甚至将企业逼到绝境。 第八,树立品质的教育意识 伴随时代的发展,品质管理观念也在不断地更新,需要学习。 新时代成功的企业将属于那些学习成长型企业,加强内部培训,提高全员工作创新能力,将会使企业欣欣向荣,日新月异。所以说,“品质始于教育,终于教育。” 事实证明,那些成功的企业正是按照“产品是生产出来的”理念严格进行产品生产的,保证每一个环节的质量不出差错,一环扣一环,这样生产出来的产品才是合格的好产品,才经得起市场的检验。 你在工作中出现质量问题,都是什么问题造成的,评论区一起聊聊吧!