SQE要用到哪些质量工具?

SQE 是 Supplier Quality Engineer 的缩写,即 供应商质量工程师。SQE 是一个专门负责供应商质量管理的角色,主要工作是确保供应商提供的产品和材料符合企业的质量要求,并协助供应商提高其质量管理水平。

SQE常用的质量工具?

1. 统计过程控制 (SPC)

作用:通过使用控制图等工具,对生产过程中的数据进行实时监控,以识别是否有异常波动。

应用:SQE可以指导供应商在生产过程中使用SPC,及时发现偏差和潜在问题,确保产品一致性和稳定性。

2. 测量系统分析 (MSA)

作用:评估测量系统的可靠性和准确性,确保测量设备和方法不会带来错误数据。

应用:在供应商的生产现场检查和确认其测量设备的校准情况,以及测量方法的重复性和再现性。

3. 失效模式与影响分析 (FMEA)

作用:分析产品设计或生产过程中潜在的失效模式,评估其影响和发生的概率,从而制定预防措施。

应用:在新产品导入阶段,SQE与供应商一起使用FMEA来识别可能的风险点,确保产品质量可靠。

4. 生产件批准程序 (PPAP)

作用:确保供应商能够按照客户的要求稳定生产出符合规格的产品。

应用:在供应商开始批量生产之前,SQE需要通过PPAP审查供应商的所有生产准备工作是否充分,包括图纸、工艺流程图、控制计划、测量系统分析等。

5. 8D 报告

作用:8D方法是一种结构化的解决问题的方法,用于根本原因分析和纠正措施的实施。

应用:当供应商出现质量问题时,SQE会要求供应商提交8D报告,以系统地分析问题的根本原因,并制定和跟踪纠正措施。

6. 质量控制工具 ( QC )

作用:QC七大工具是一组基本的质量控制工具,包括检查表、控制图、帕累托图、鱼骨图(因果图)、散点图、直方图和流程图。

应用:

检查表:用于记录和分析数据,监控供应商的生产过程。

控制图:实时监测生产过程的稳定性。

鱼骨图:帮助找出导致质量问题的根本原因。

帕累托图:用于识别主要问题,帮助SQE和供应商将精力集中在最重要的改进领域。

7. 五个为什么 (5 Whys)

作用:通过不断追问“为什么”来分析问题的根本原因,从而找到有效的解决方案。

应用:当供应商出现质量问题时,SQE使用5 Whys工具与供应商一起深入分析问题,找到根本原因并进行改进。

8. 根本原因分析 (RCA)

作用:系统化地找出问题的根本原因,并制定预防措施,以确保问题不会再次发生。

应用:SQE与供应商合作,通过数据分析和流程审查,确定问题的根本原因,并提出具体的改进建议。

9. 质量功能展开 (QFD)

作用:将客户的需求转化为技术要求,确保供应商在产品设计和生产过程中满足客户的期望。

应用:SQE可以在新产品开发阶段与供应商一起使用QFD,确保产品设计和制造过程满足最终客户的需求。

10. 六西格玛

作用:通过数据驱动的DMAIC(定义、测量、分析、改进、控制)方法,提高过程能力,减少变异和缺陷。

应用:SQE可以通过六西格玛方法,与供应商一起发现并解决生产过程中的瓶颈,提升产品质量和一致性。

11. 审核工具

作用:用于评估供应商的质量体系、生产能力、环境管理等,确保其符合企业的质量标准。

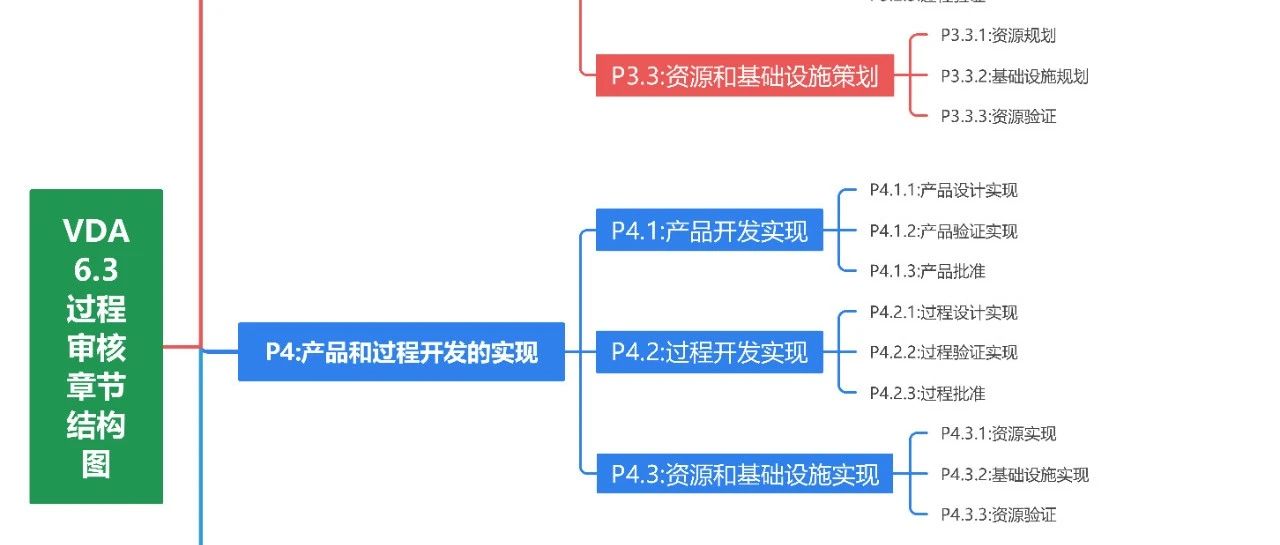

应用:SQE在新供应商开发时进行现场审核,定期对现有供应商进行质量体系审核(如ISO 9001),或者进行过程审核(如VDA 6.3)。

现如今,SQE(供应商质量工程师)与采购部门在供应链管理中关系密切,但两者的职责和分工是不同。因此,SQE和采购部门需要明确职责分工,以避免职责重叠或缺失。

一、职责区分

SQE:

供应商选择和评估:

SQE负责审核和评估潜在供应商的质量管理体系、生产能力和技术水平,确保供应商能满足公司的质量标准。 质量审核:

对供应商进行定期的质量审核,包括生产流程、质量控制体系、工艺水平等,帮助供应商改进质量问题。 样品验证:

参与样品的质量测试和验证,确保样品符合设计要求和标准。 过程质量控制: 跟踪供应商生产过程中的质量情况,监控产品生产过程中的关键点(KPI),处理不合格品和质量异常问题。 质量问题的跟进和解决: 处理在供应链中出现的质量问题,协调供应商进行分析和整改,确保问题得到彻底解决。 供应商持续改进: 为供应商提出质量改进建议,推动供应商优化生产流程、提高质量控制水平。

供应商开发和选择: 负责开发新的供应商,根据价格、交货期、质量等因素选择合适的供应商。 价格谈判: 负责与供应商进行价格谈判,确定合同条款和付款条件。 合同管理: 制定采购合同,确保采购协议符合公司政策和预算,跟踪合同执行情况。 订单管理: 下达采购订单,跟踪订单执行进度,确保按时交货。 物流和交付: 协调物料的运输和交付,确保物料在所需时间到达指定地点。 成本控制: 通过市场调研、供应商比价等手段,优化采购成本,提高采购效率。

二、具体分工

采购主导筛选潜在供应商,从商业角度评估价格、交货期等; SQE则从质量和技术能力方面进行审核。最终选择由采购和SQE共同决定,以确保供应商既能满足质量要求,又有成本竞争力。

供应商审核:

SQE负责审核供应商的质量体系,确保其符合公司的质量标准。

采购则确保供应商有稳定的供货能力和合适的价格。

样品验证和生产批准:

SQE负责组织和执行样品的质量测试,并评估生产首件(PPAP等)。

采购确保生产批准后能顺利签署采购合同和下订单。

生产过程监控:

SQE跟踪供应商的生产过程,确保按要求制造,解决过程中出现的质量问题。

采购则负责协调生产计划和交货进度,确保供应链顺畅。

SQE在发现质量问题时,分析原因并推动供应商进行整改,同时也帮助供应商优化质量管理体系。 采购负责从合同和商务角度协调,确保因质量问题导致的损失最小化,并且推动长期合作改进。

定期会议:SQE和采购定期召开会议,共同讨论供应商的表现、潜在的质量问题、交货进度和成本问题。 联合审计: 在供应商开发和评估阶段,SQE和采购可能会一起进行供应商审计,确保从技术、质量、成本、交期等各方面都满足要求。 绩效评估: 针对现有供应商,SQE和采购会定期评估其绩效,综合考虑质量、交期、价格等因素,决定是否继续合作或提升合作水平。